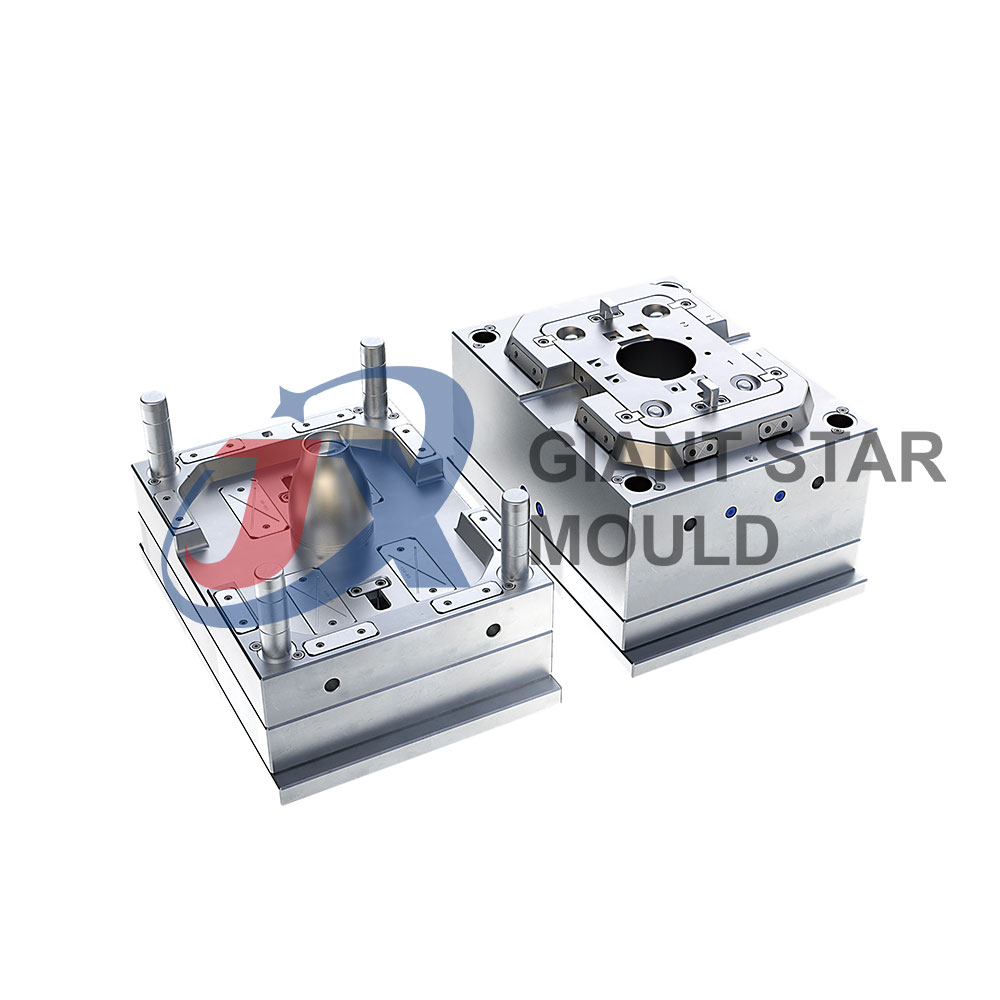

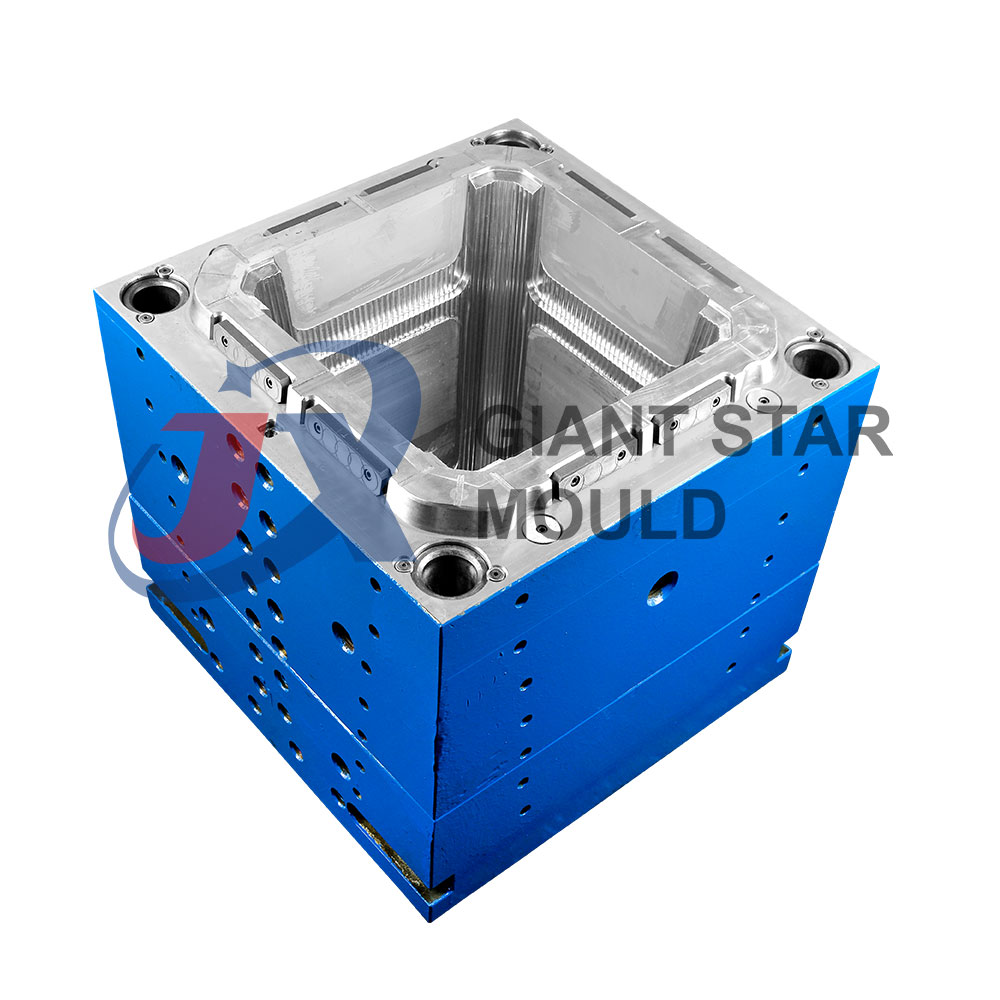

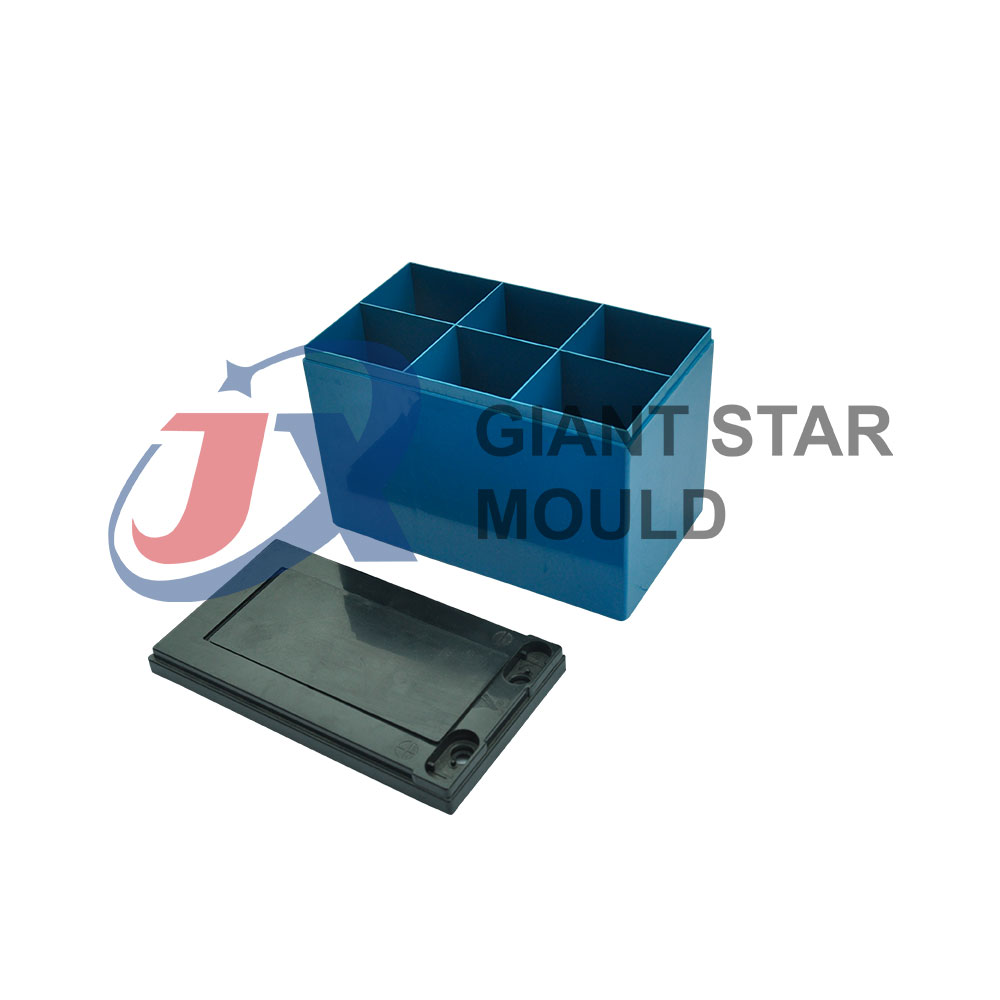

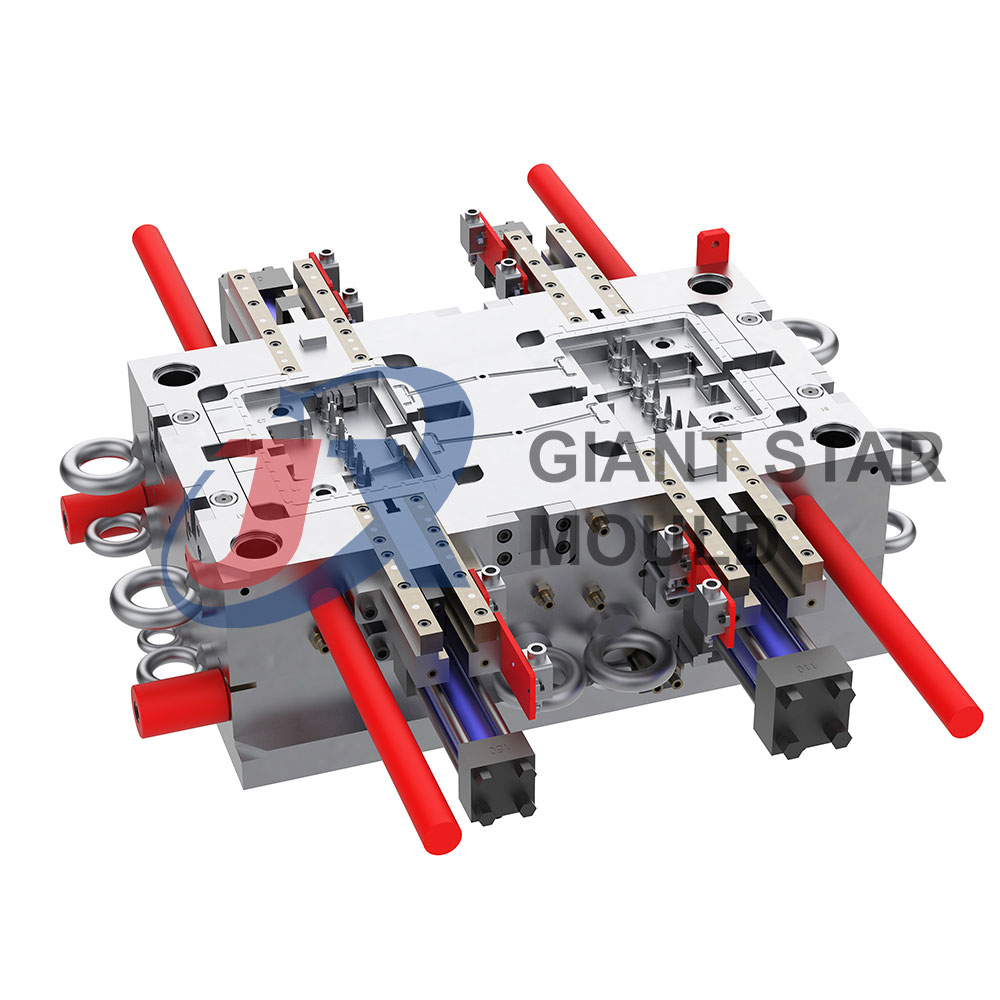

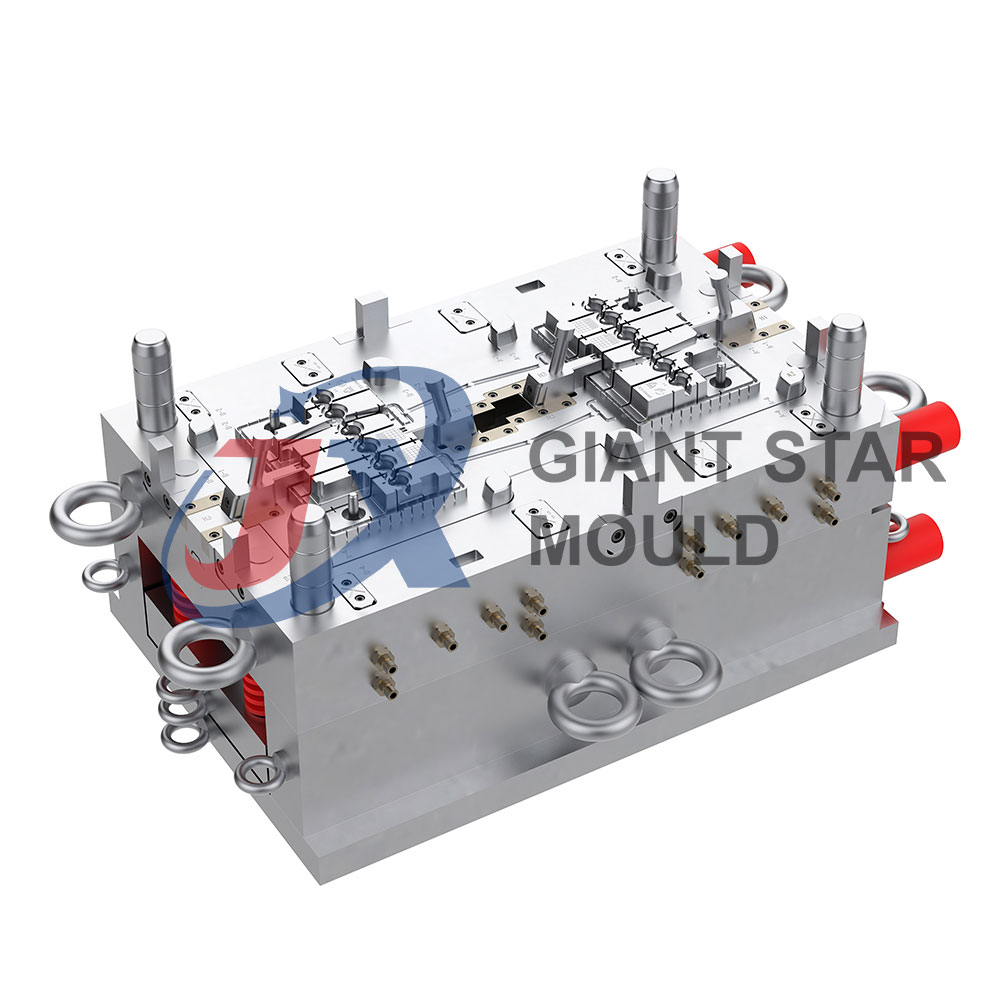

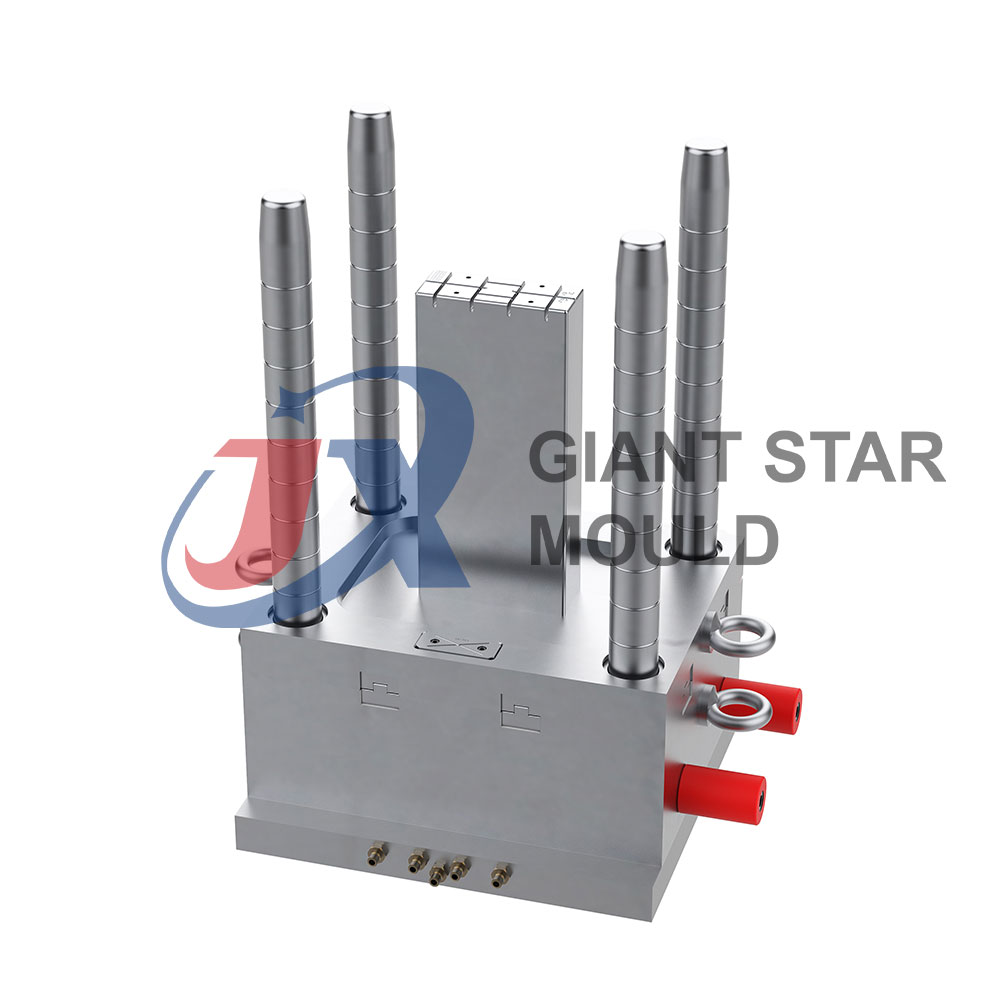

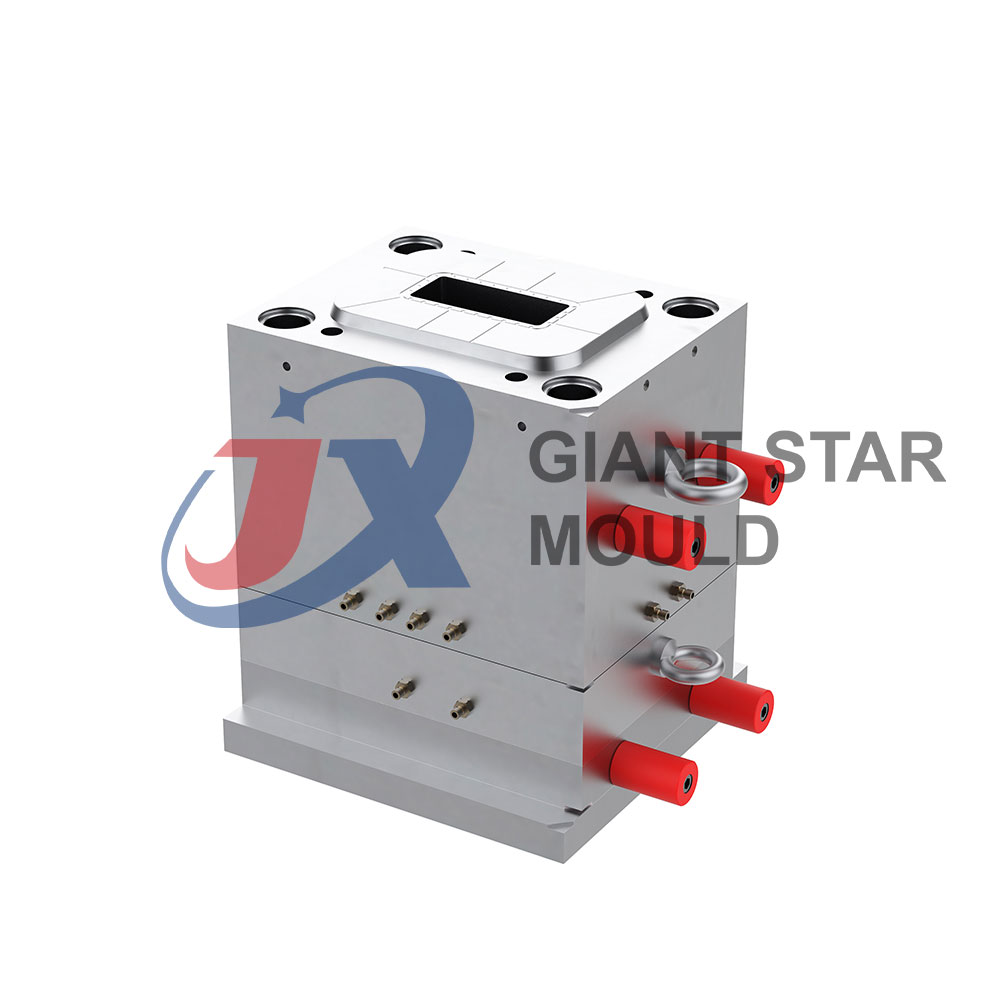

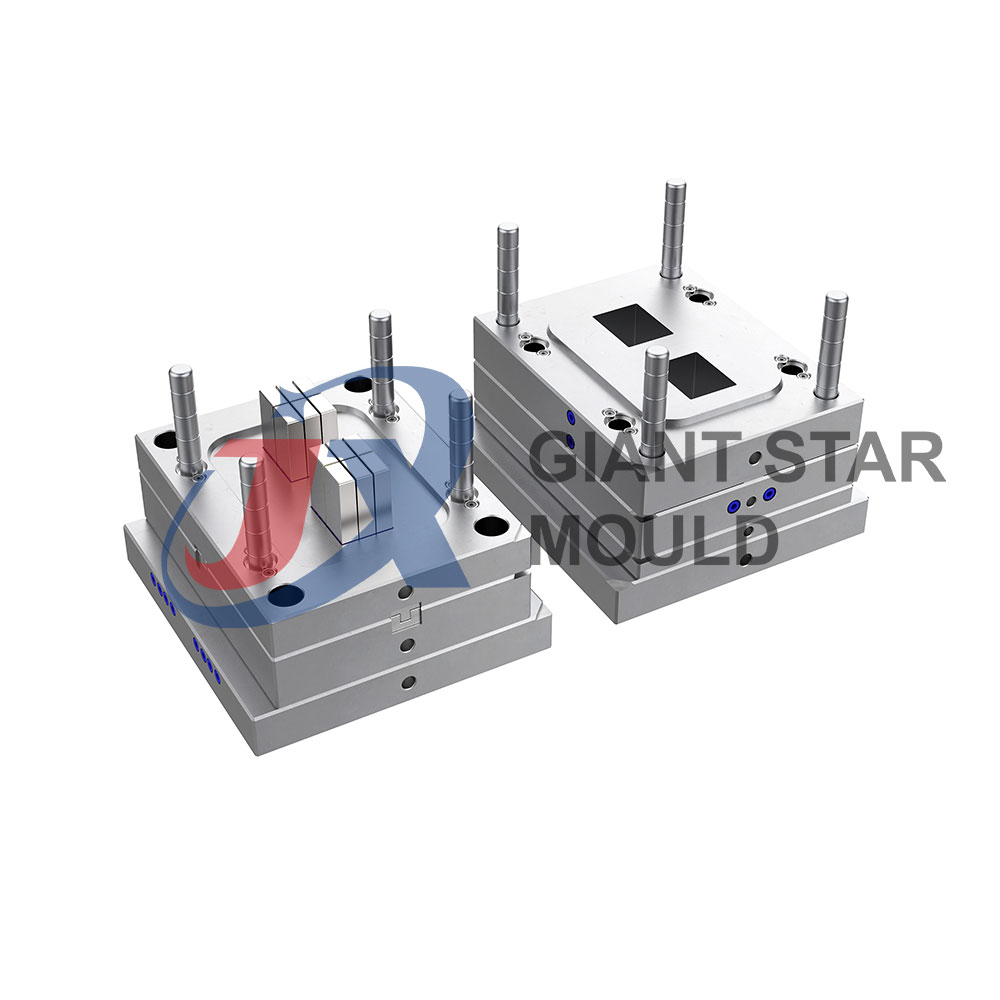

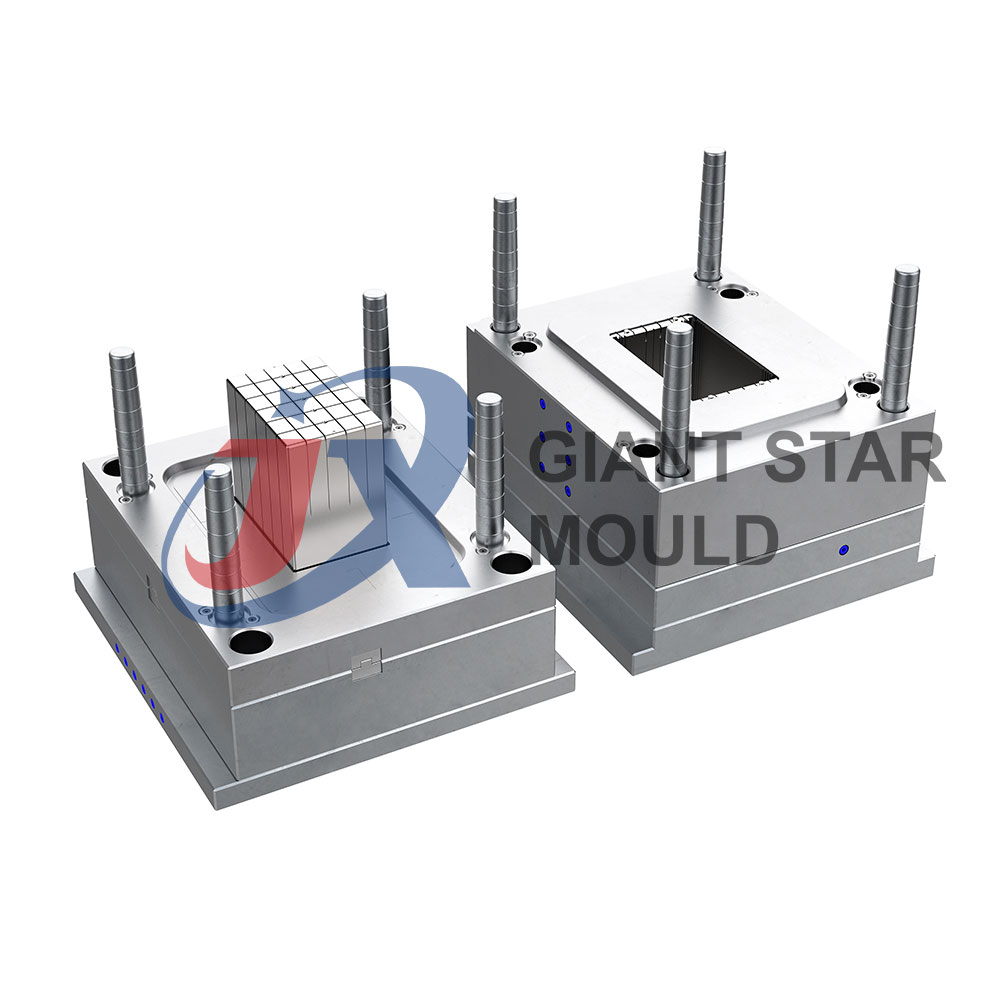

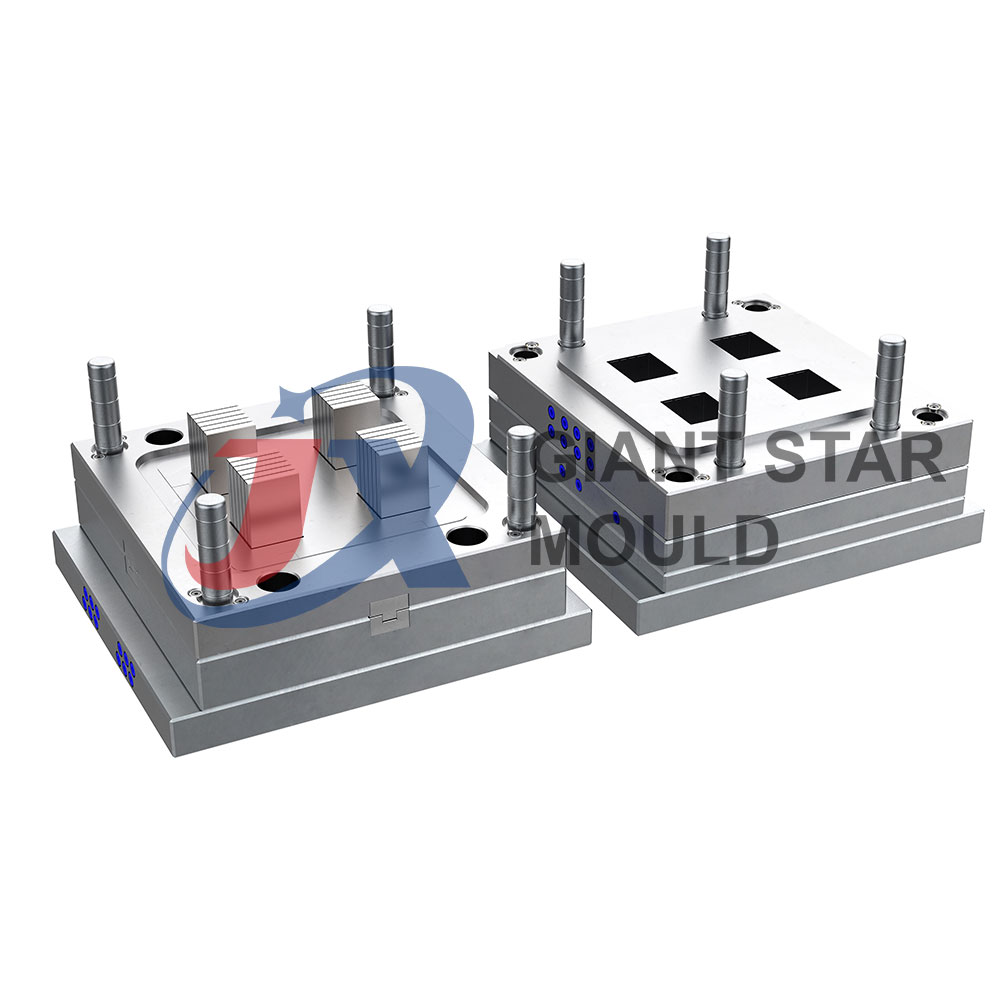

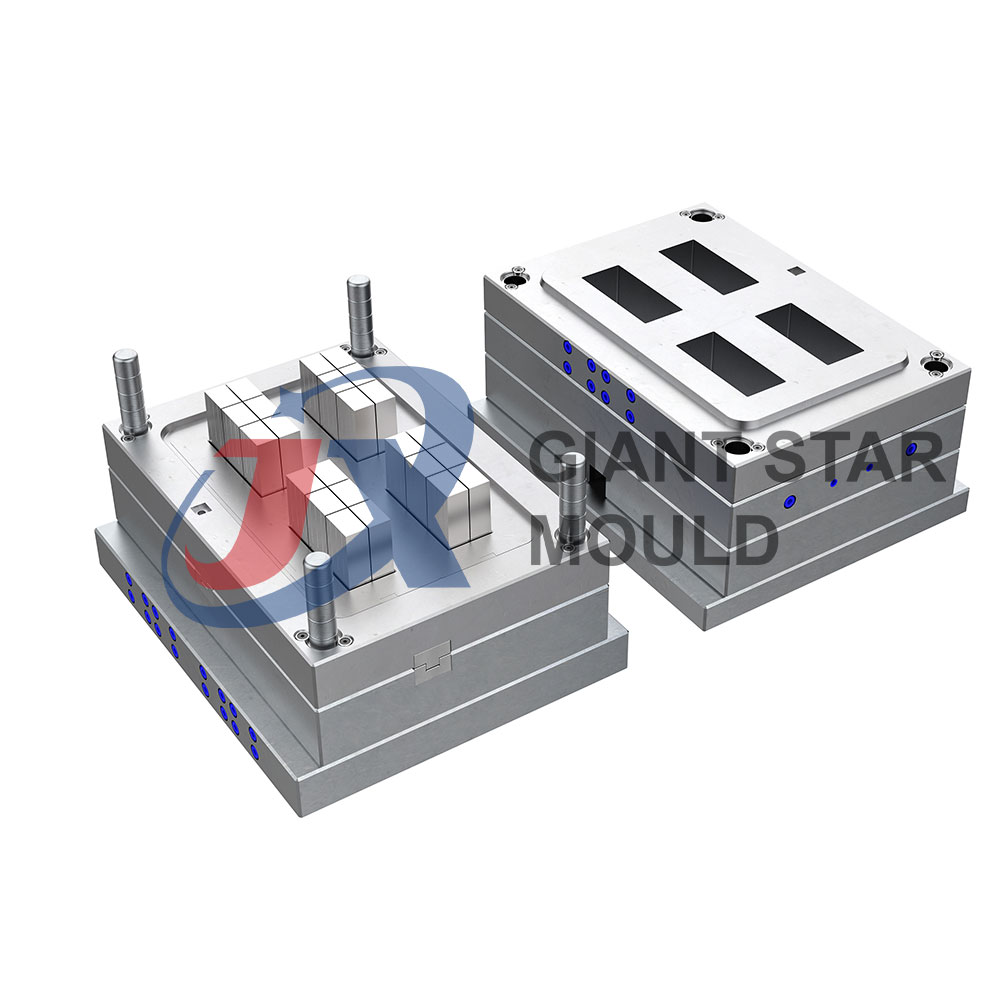

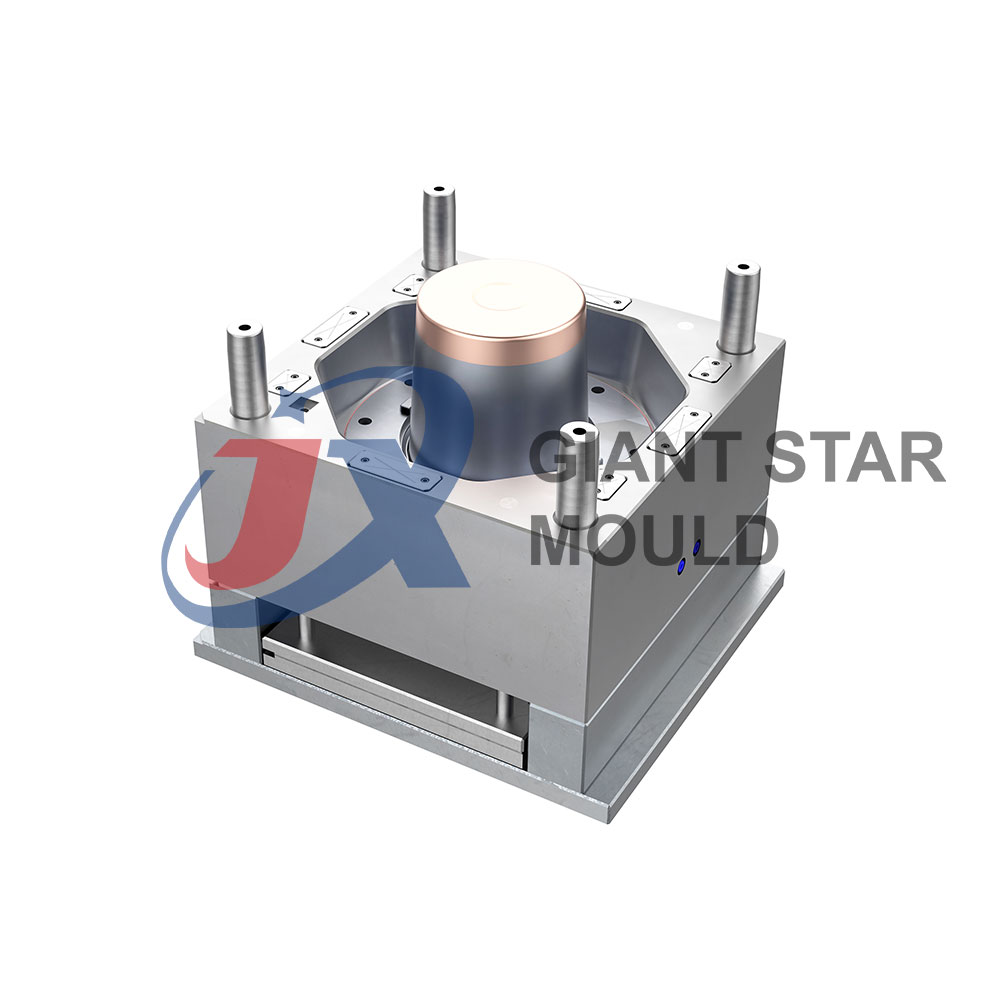

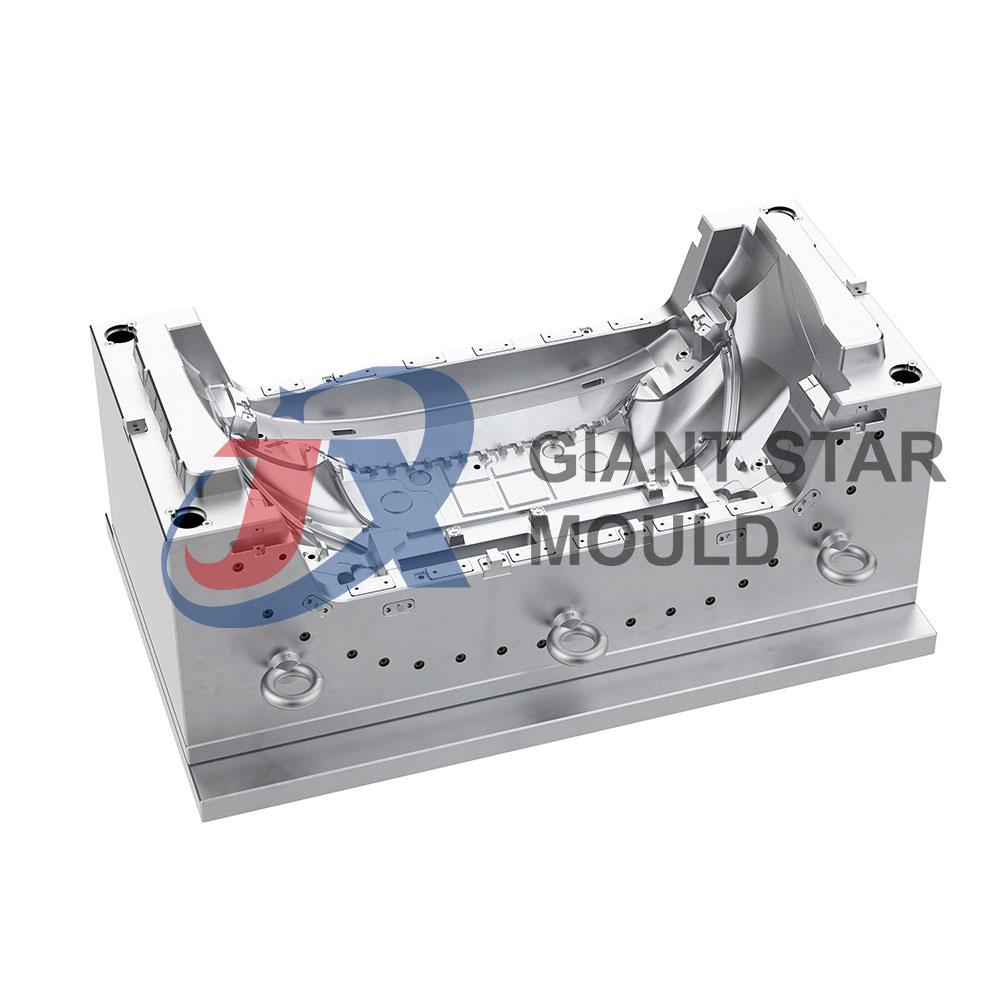

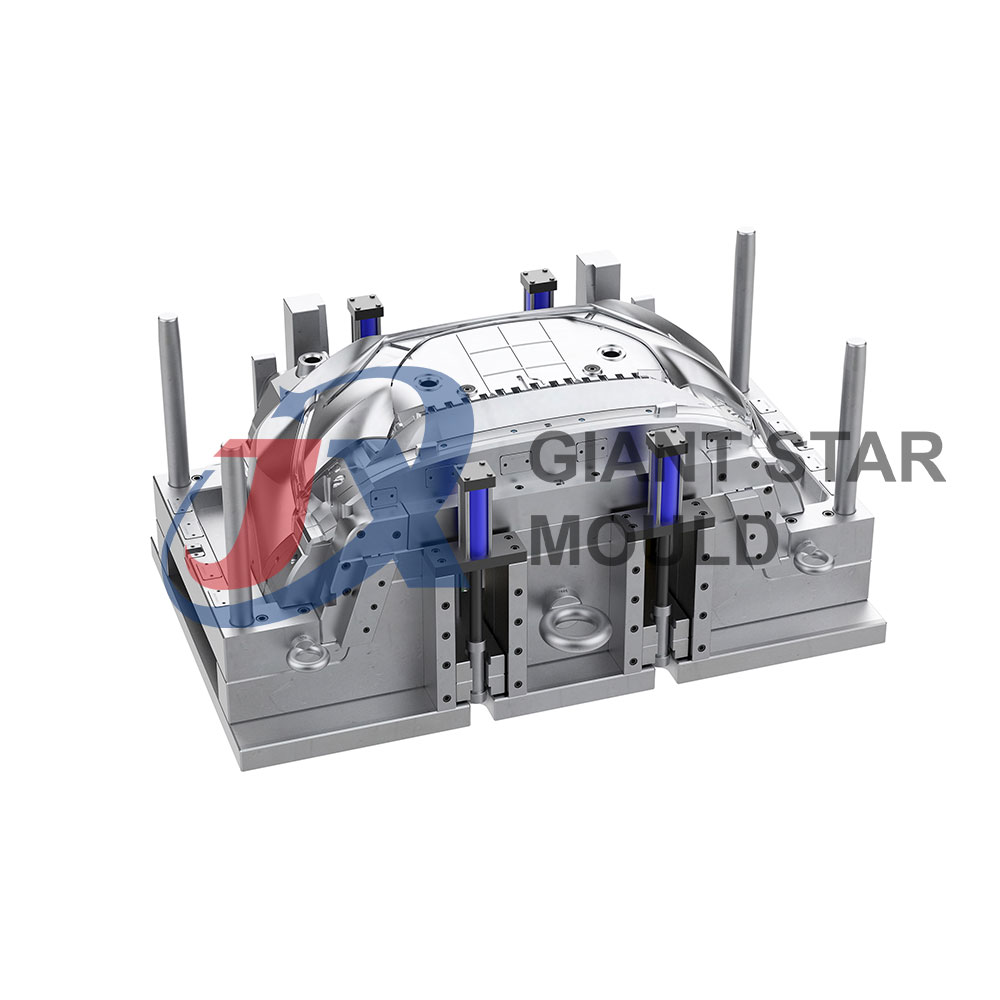

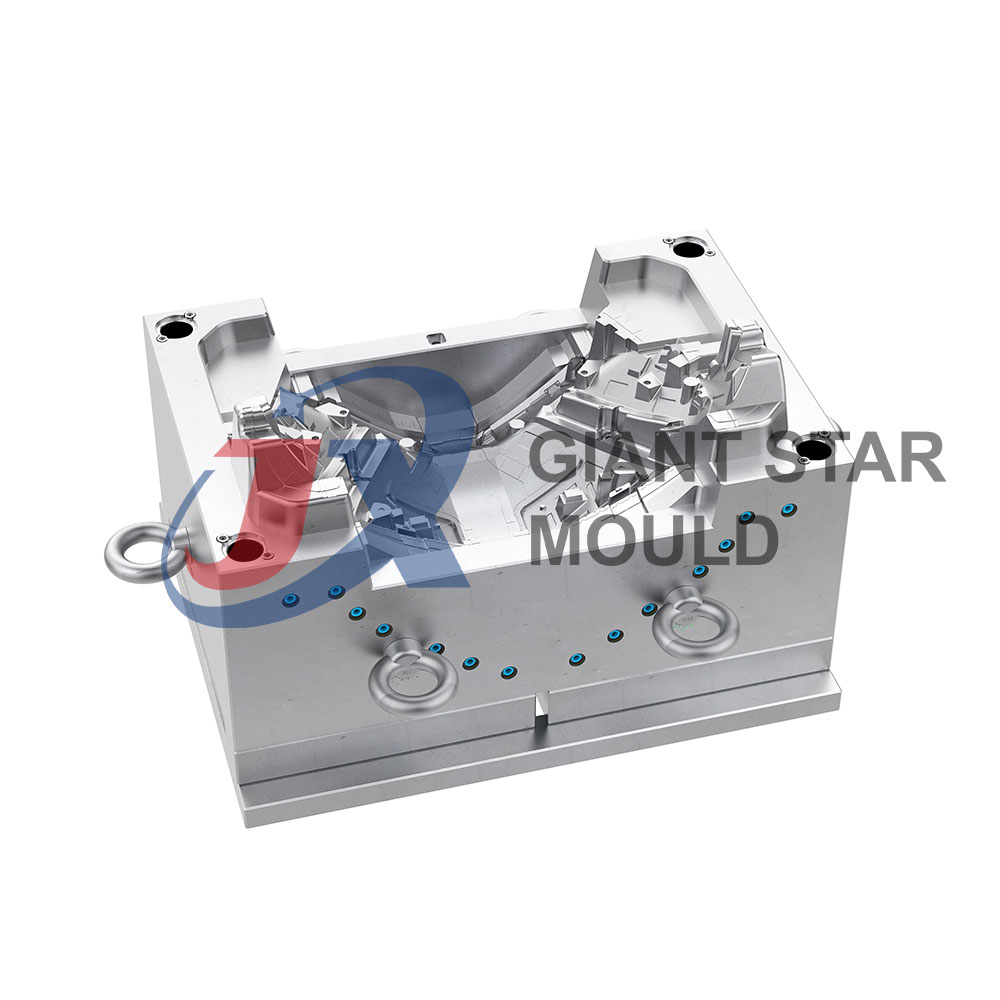

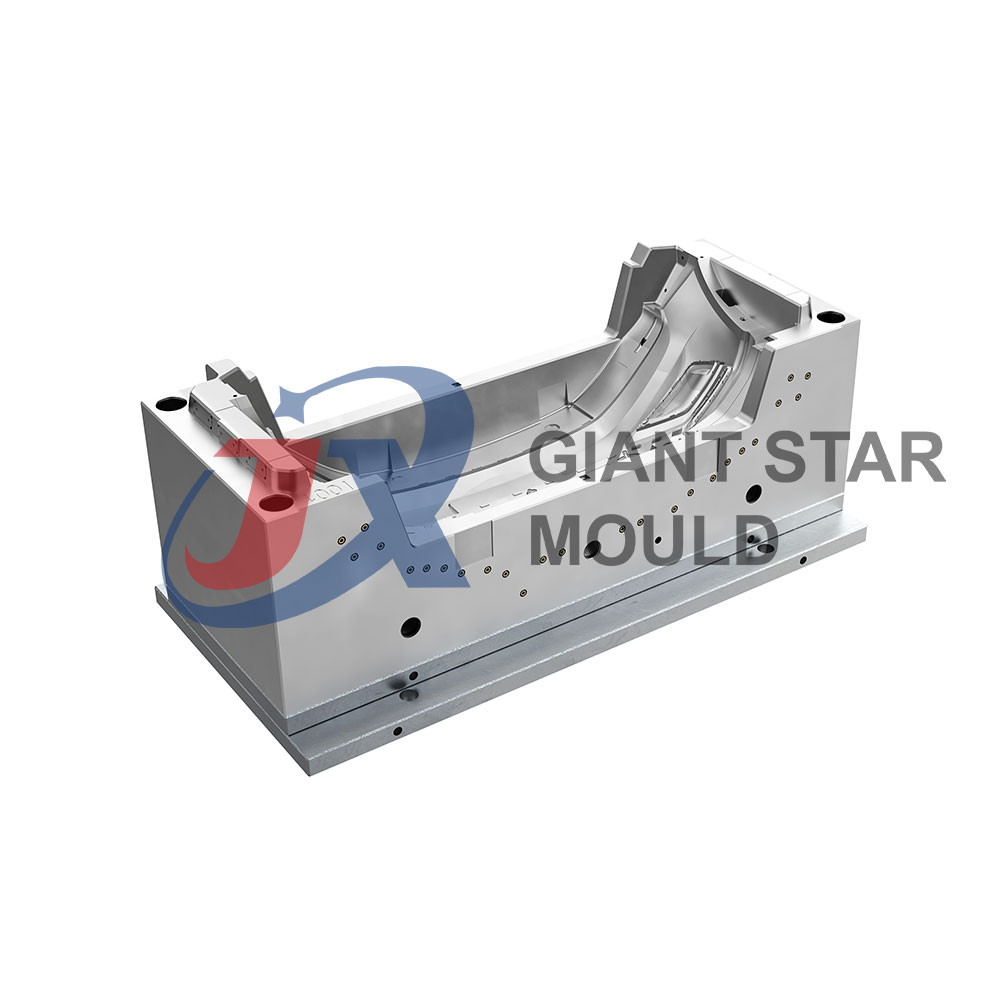

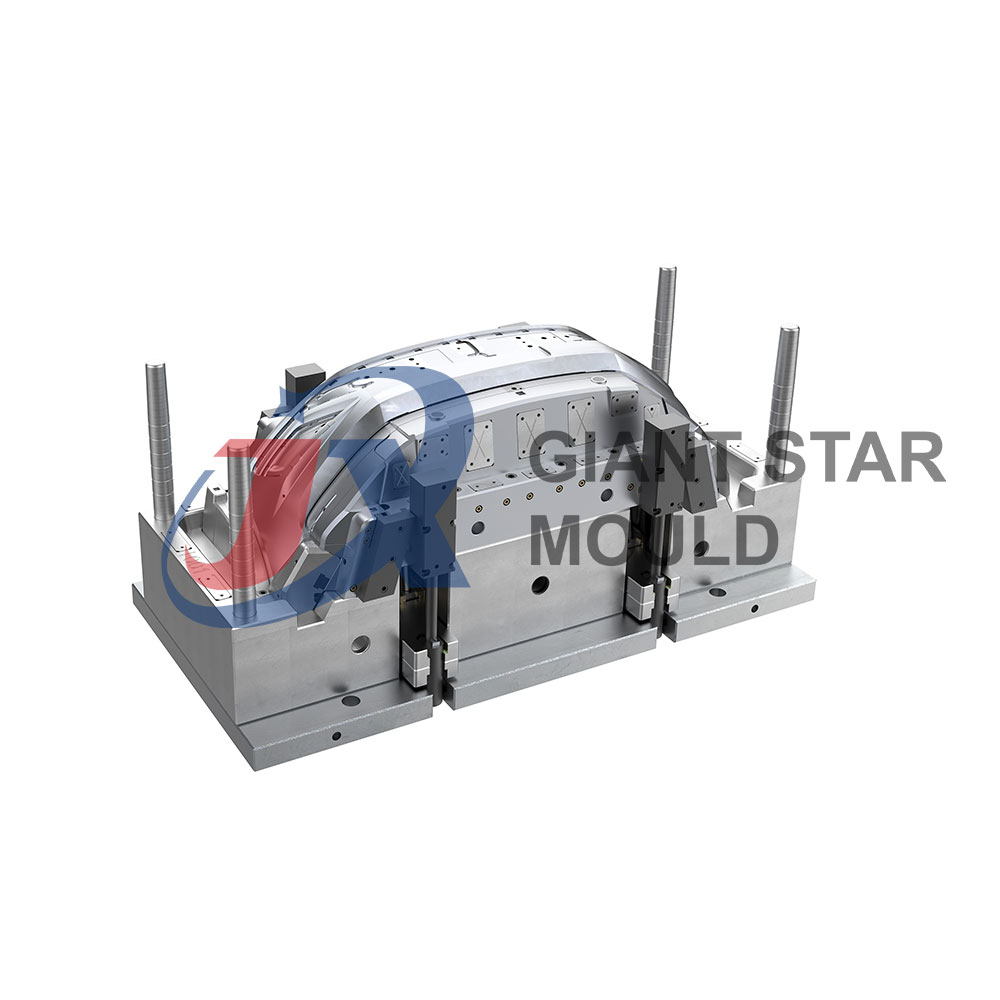

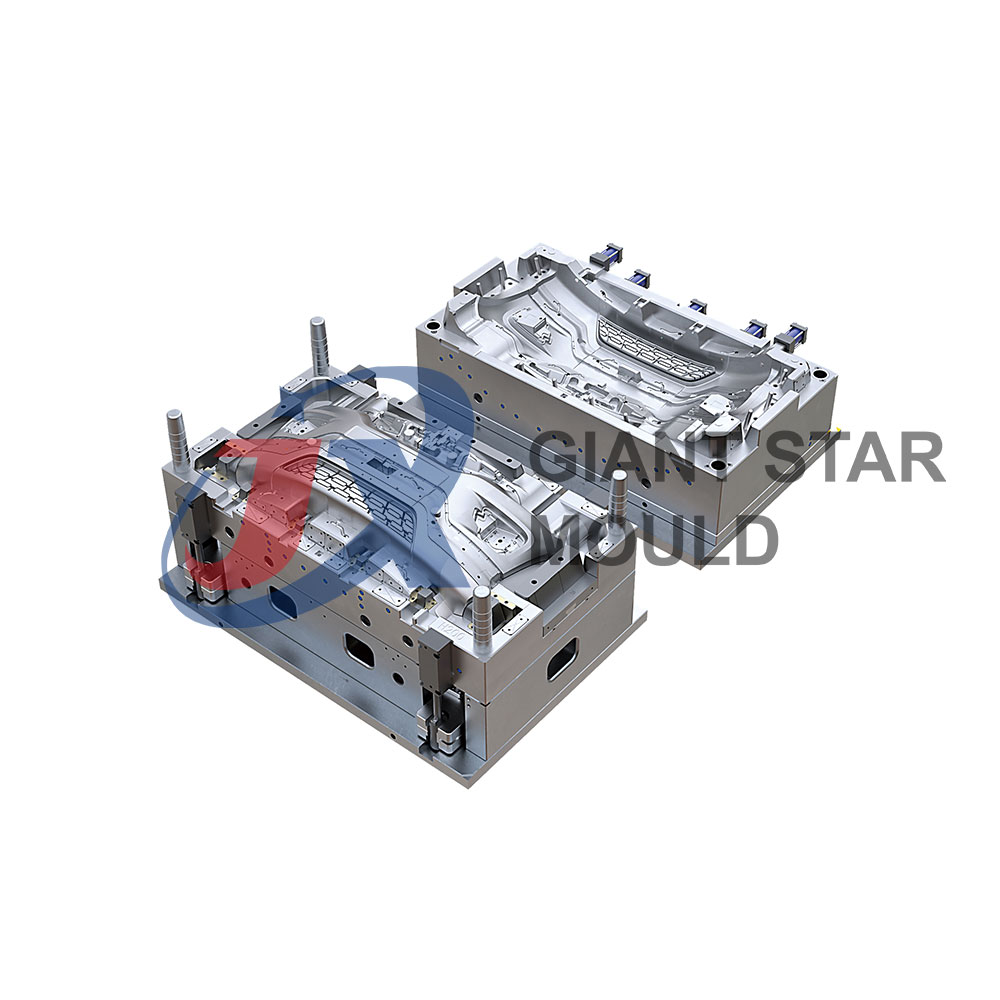

Форма для термокувшина 02

Creating a mold for a thermos jug follows a similar process to making molds for other objects, but with some specific considerations due to the jug's shape and functionality. Here's a step-by-step guide:

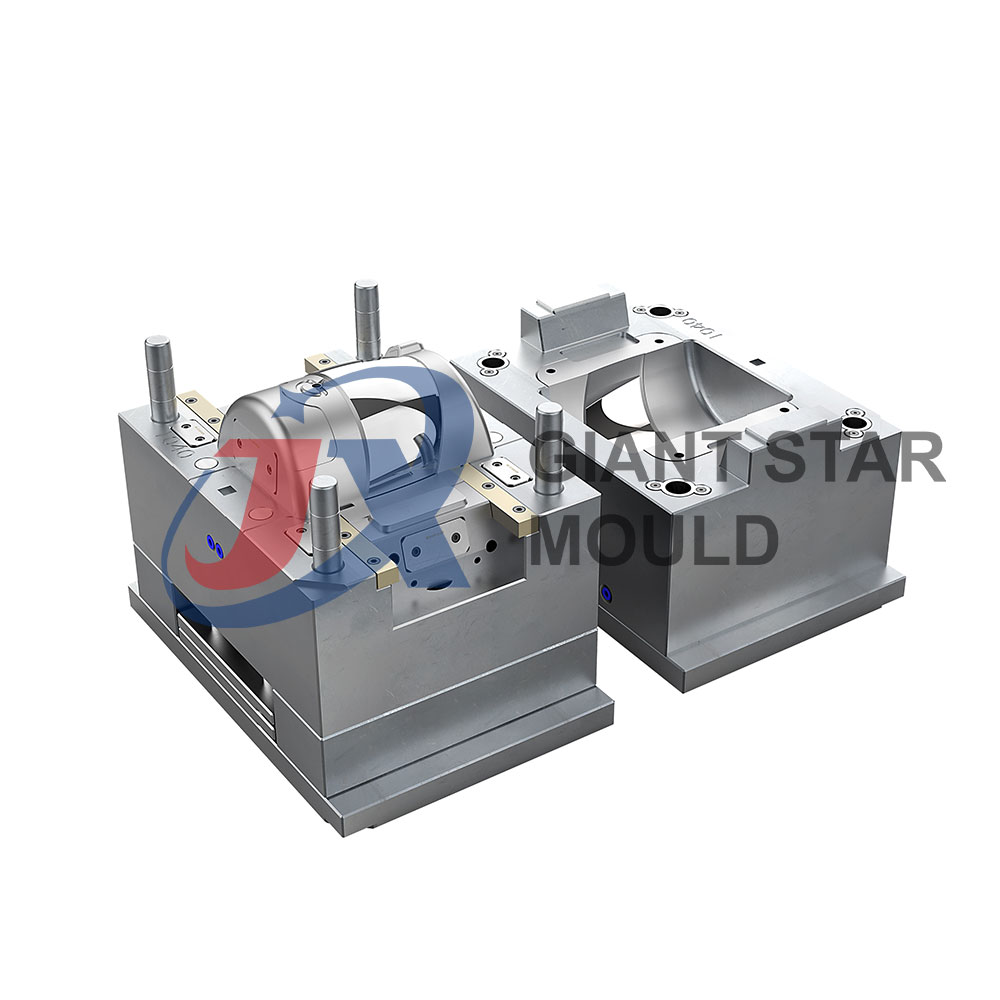

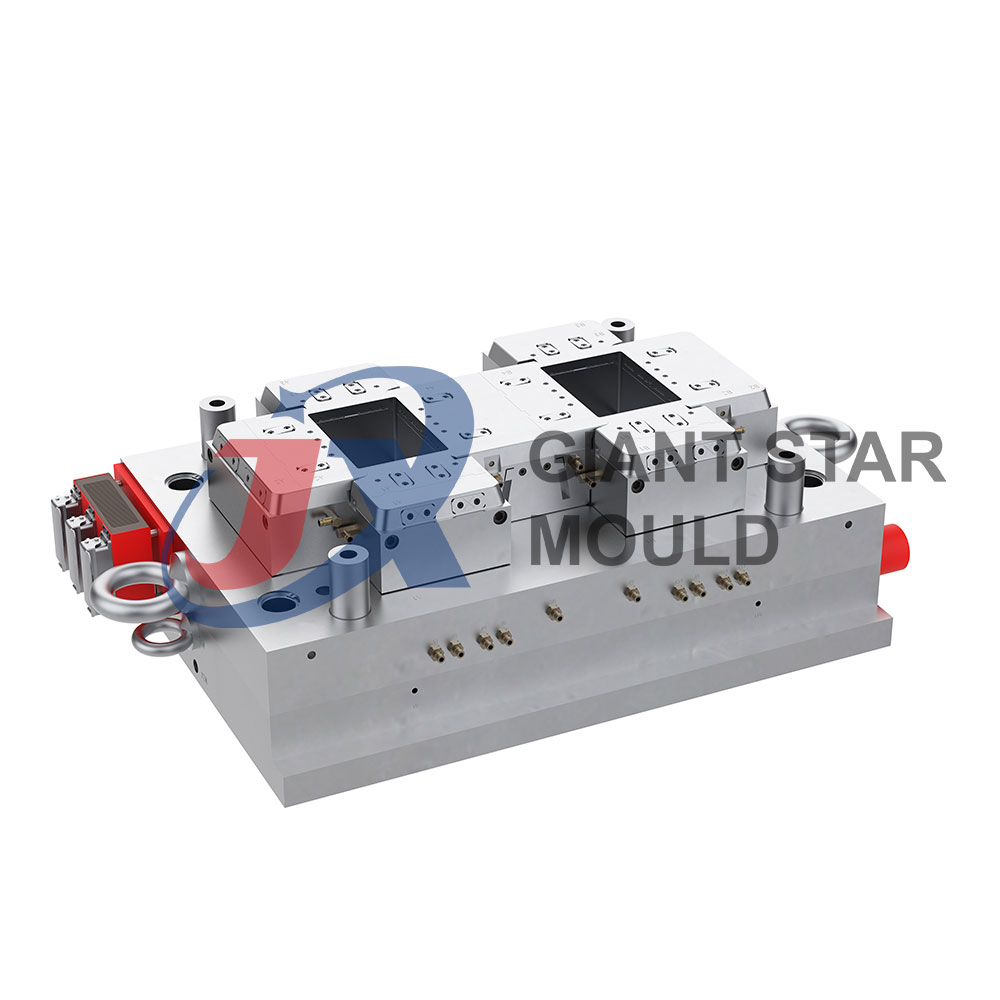

- конструкция пресс формы: Начните с детального проектирования термоса. Сюда должны быть включены все размеры, особенности и любые сложные детали. Программное обеспечение САПР может помочь на этом этапе.

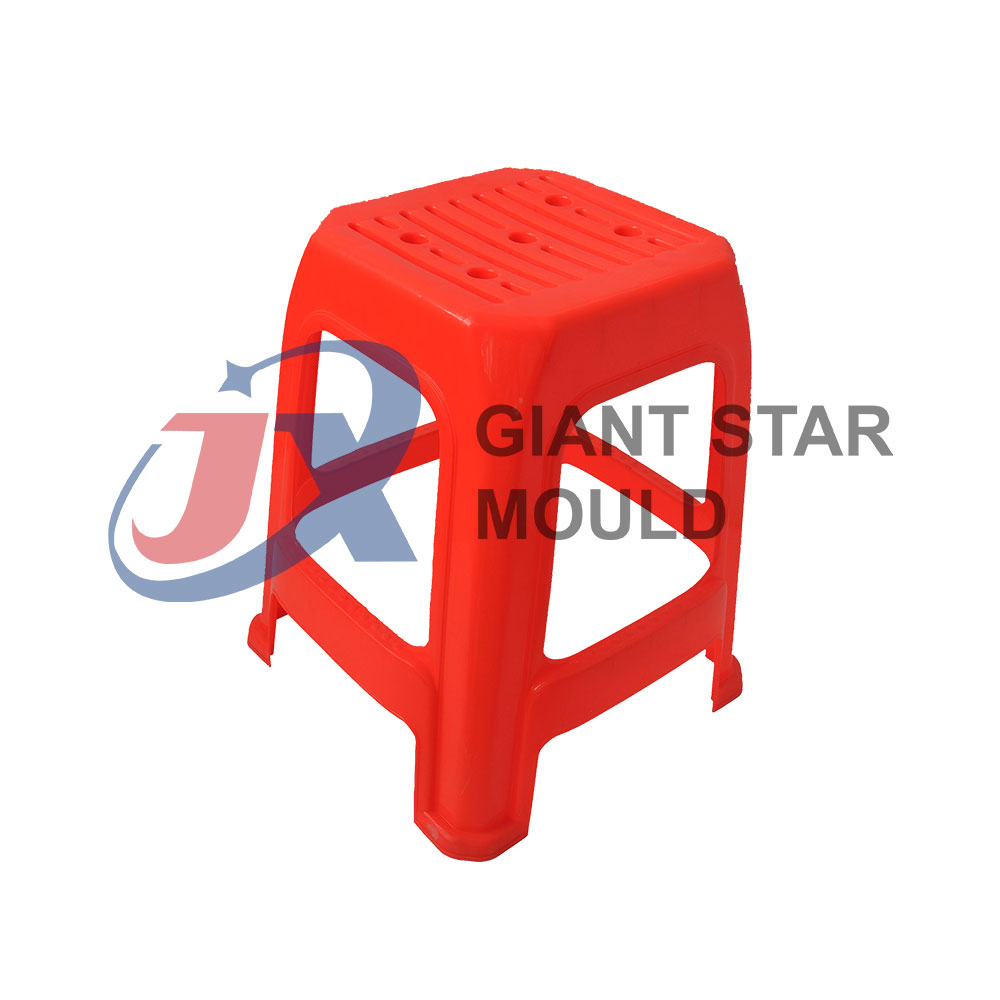

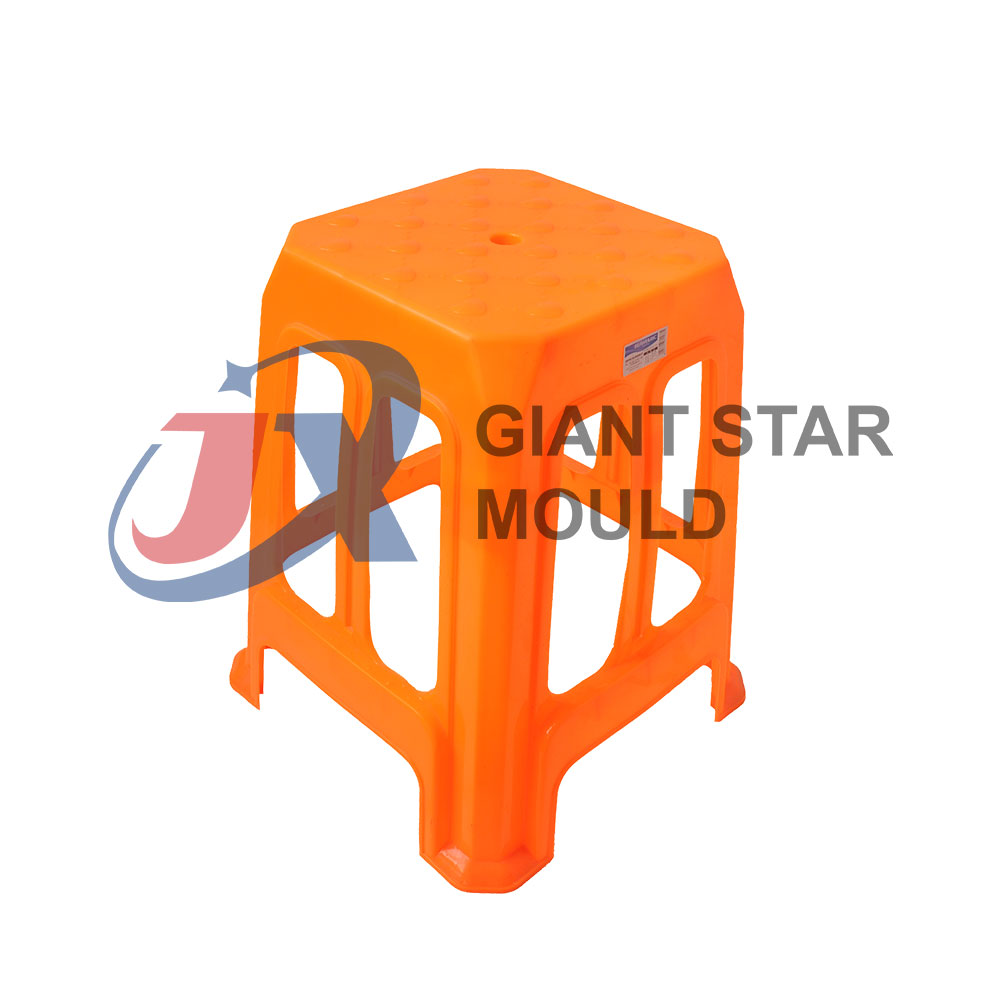

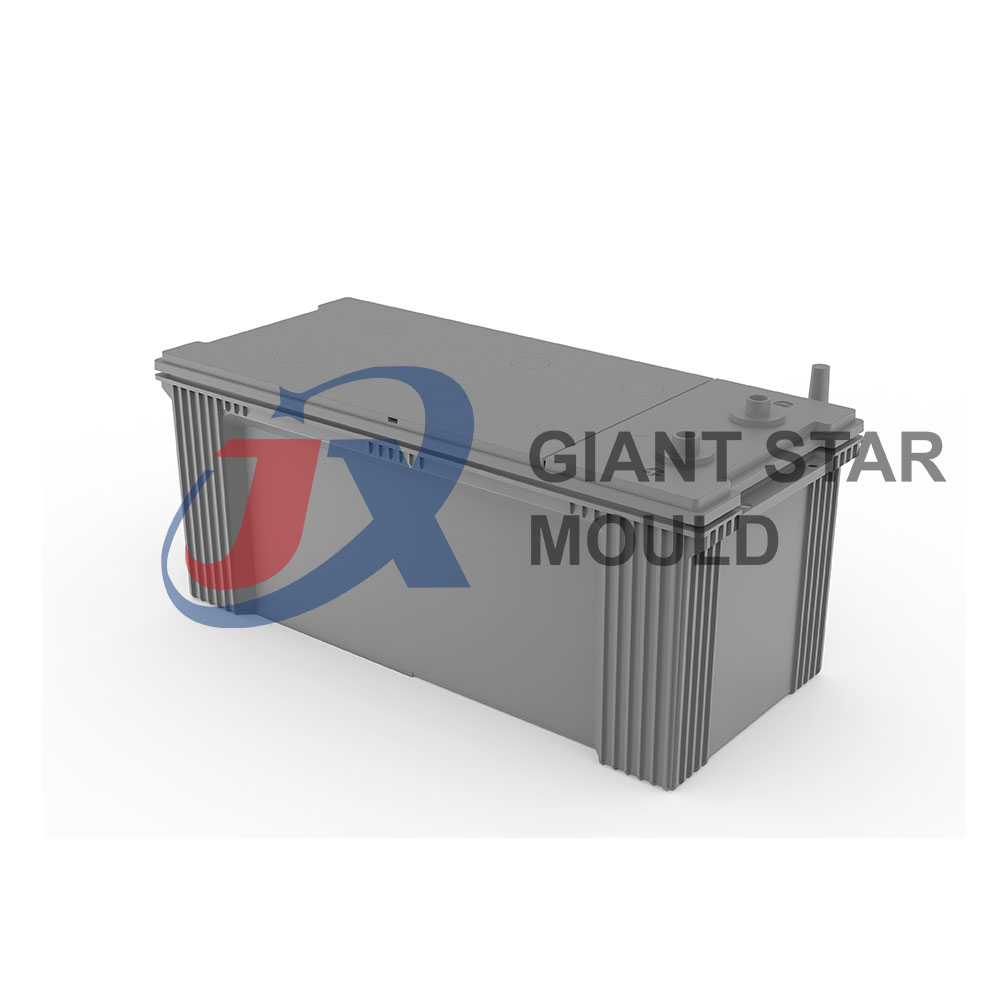

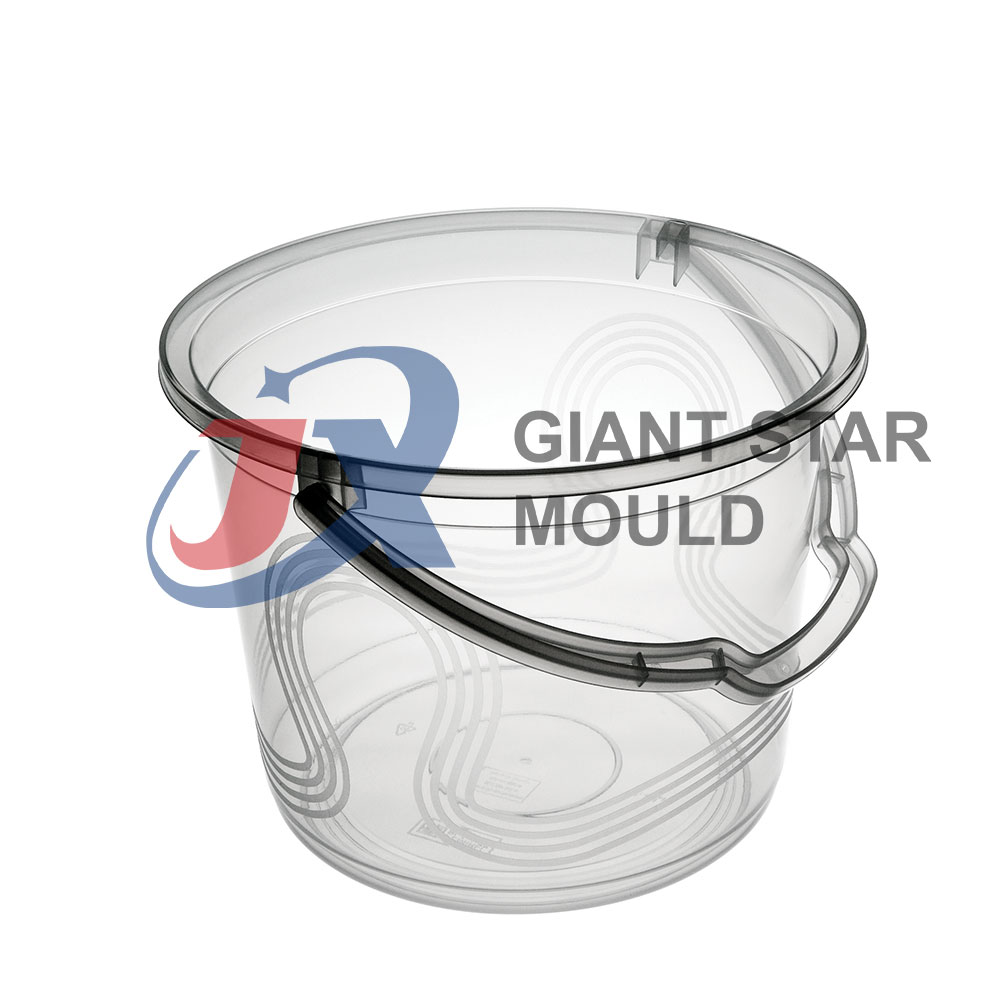

- Подготовка прототипа: Создайте прототип термоса по своему дизайну. Это можно сделать с помощью 3D-печати, механической обработки или ручного изготовления с использованием таких материалов, как дерево или пенопласт.

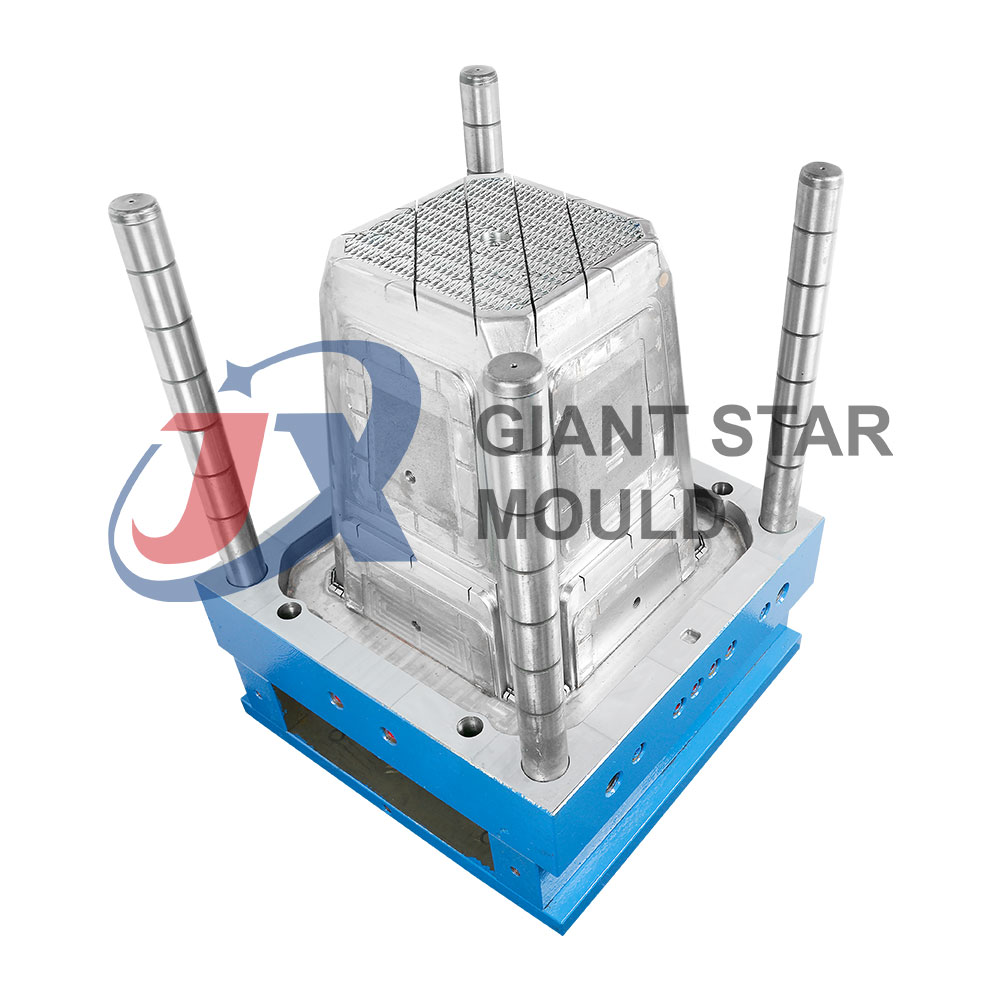

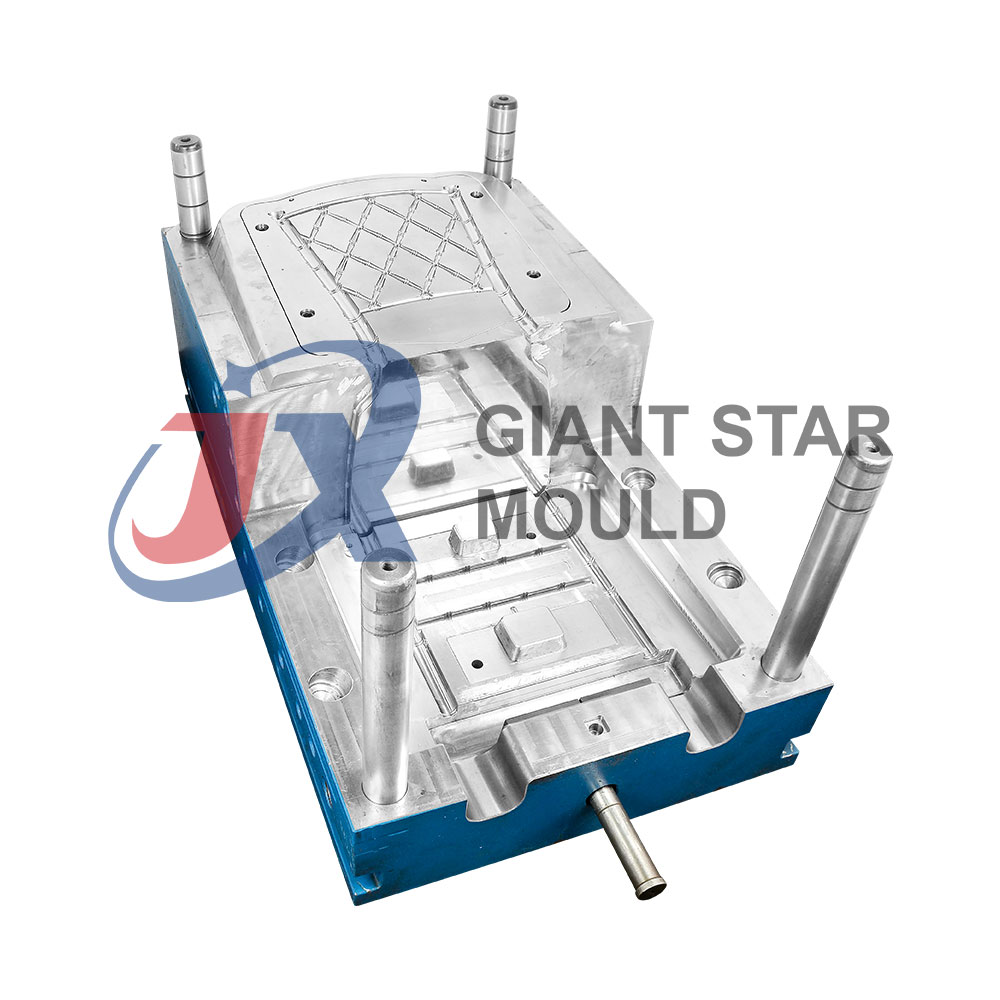

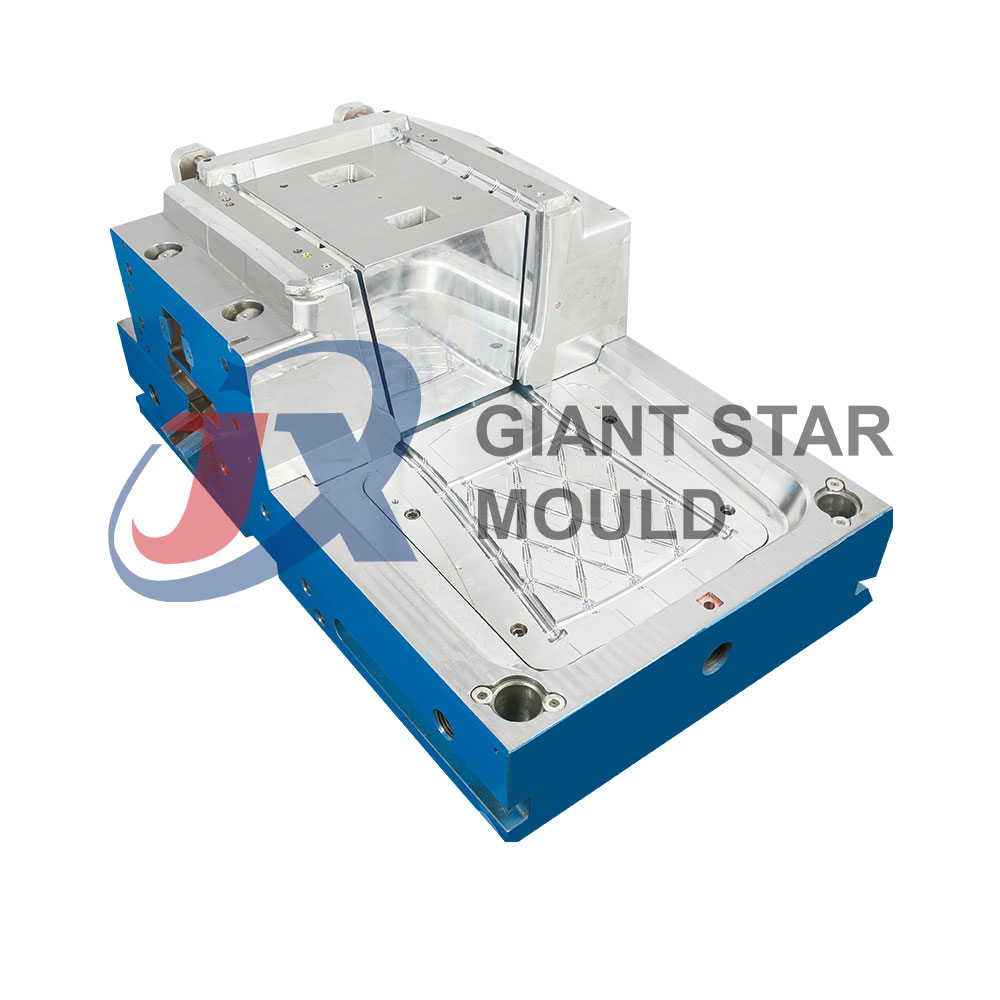

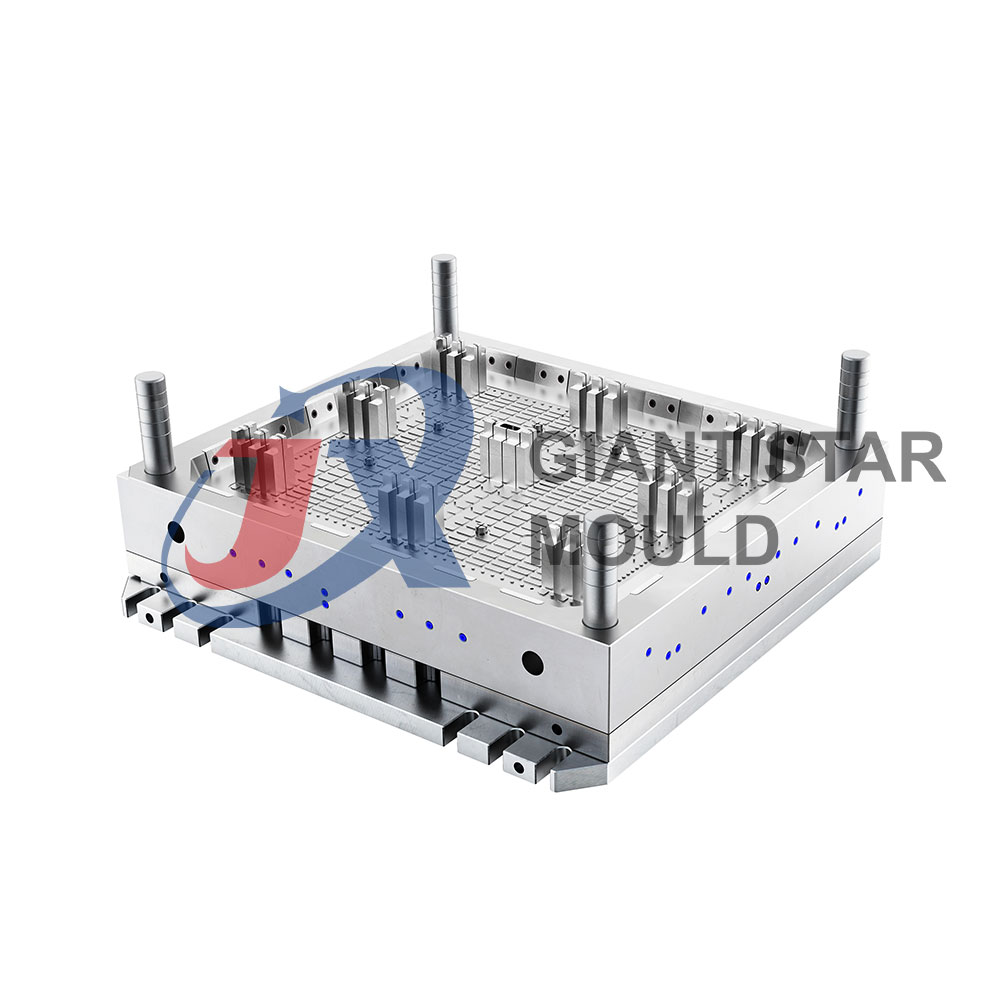

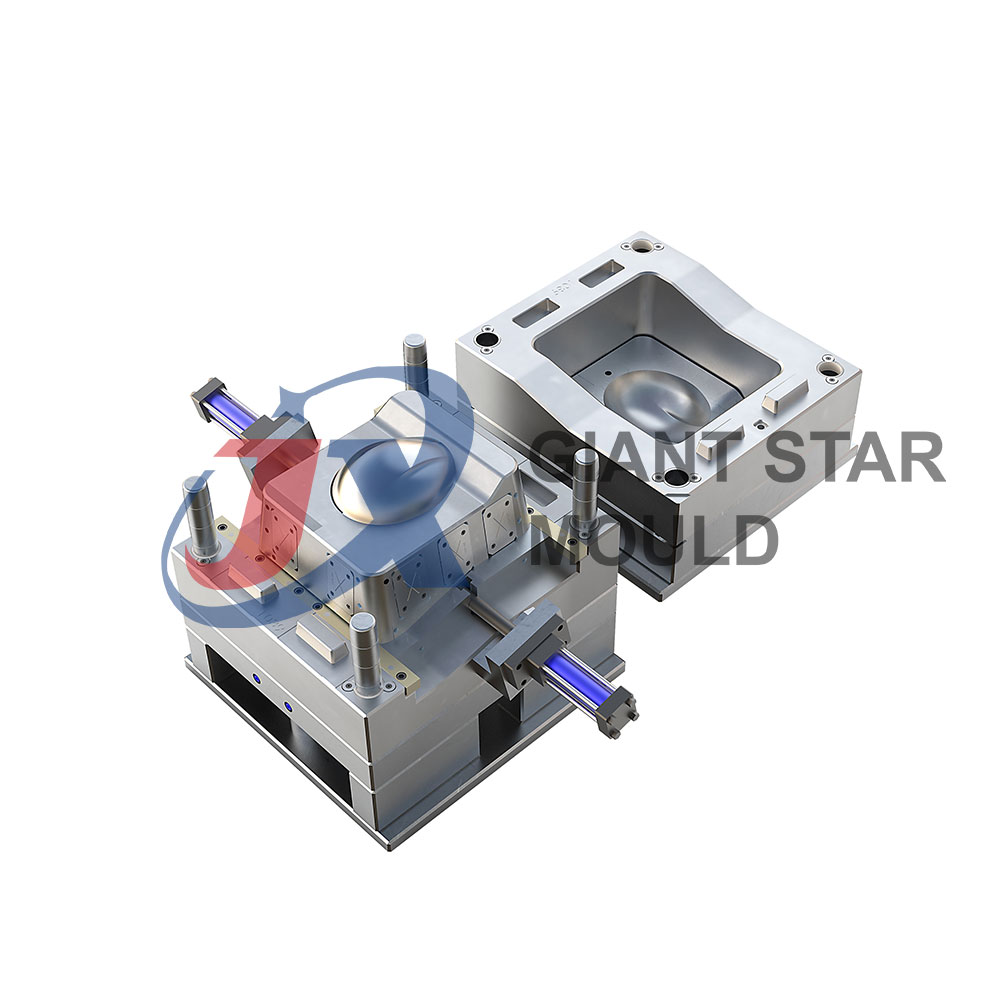

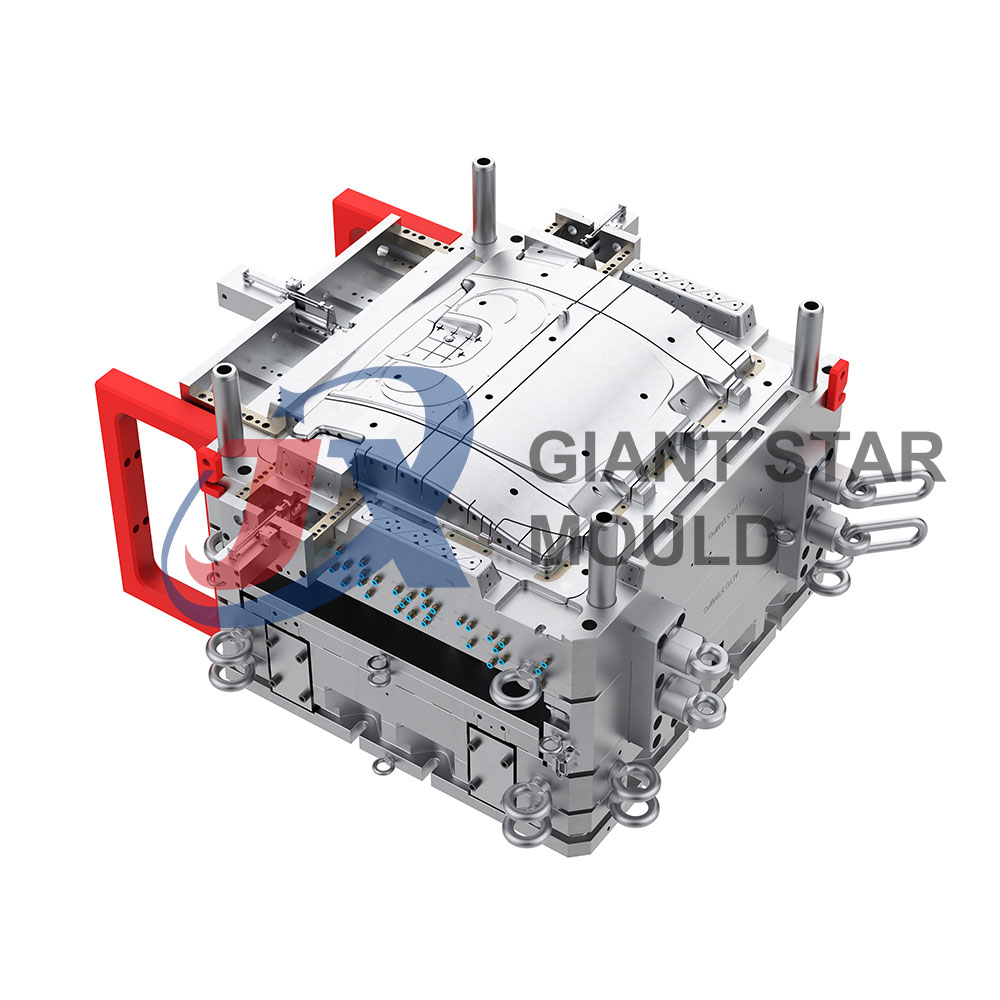

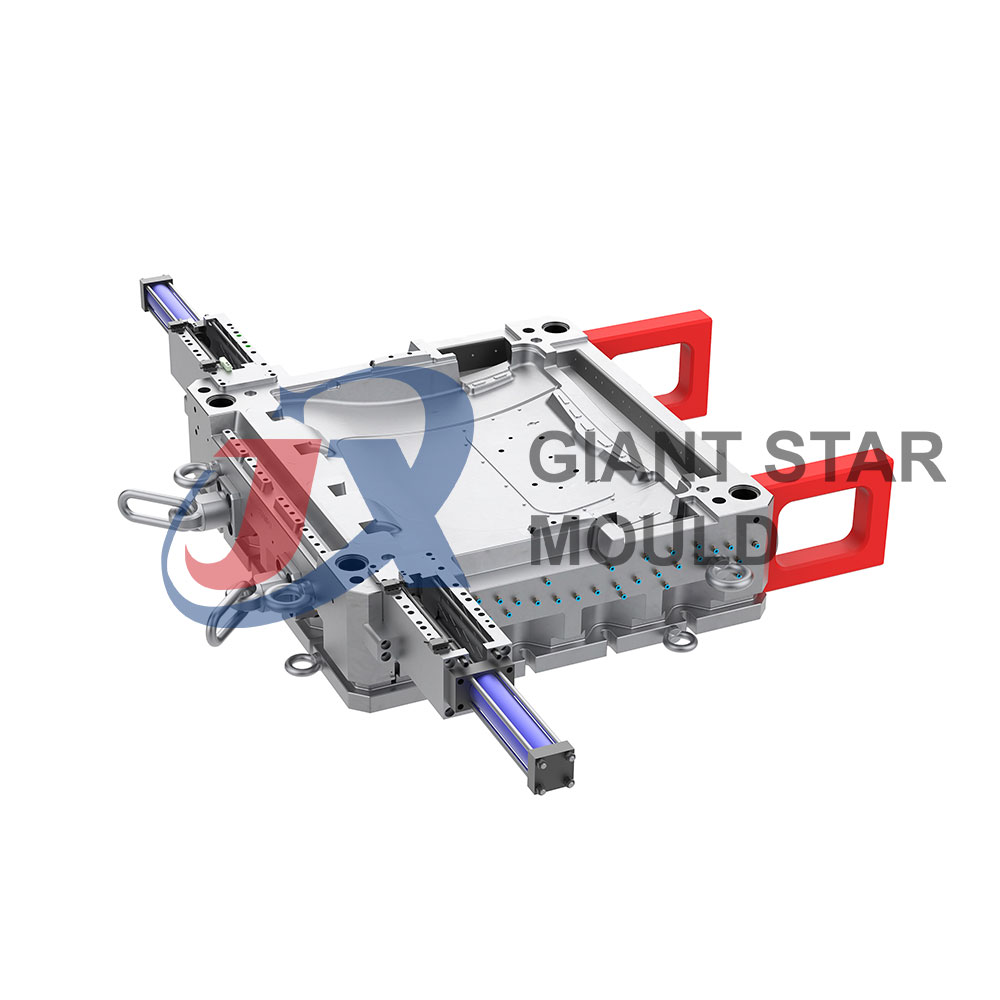

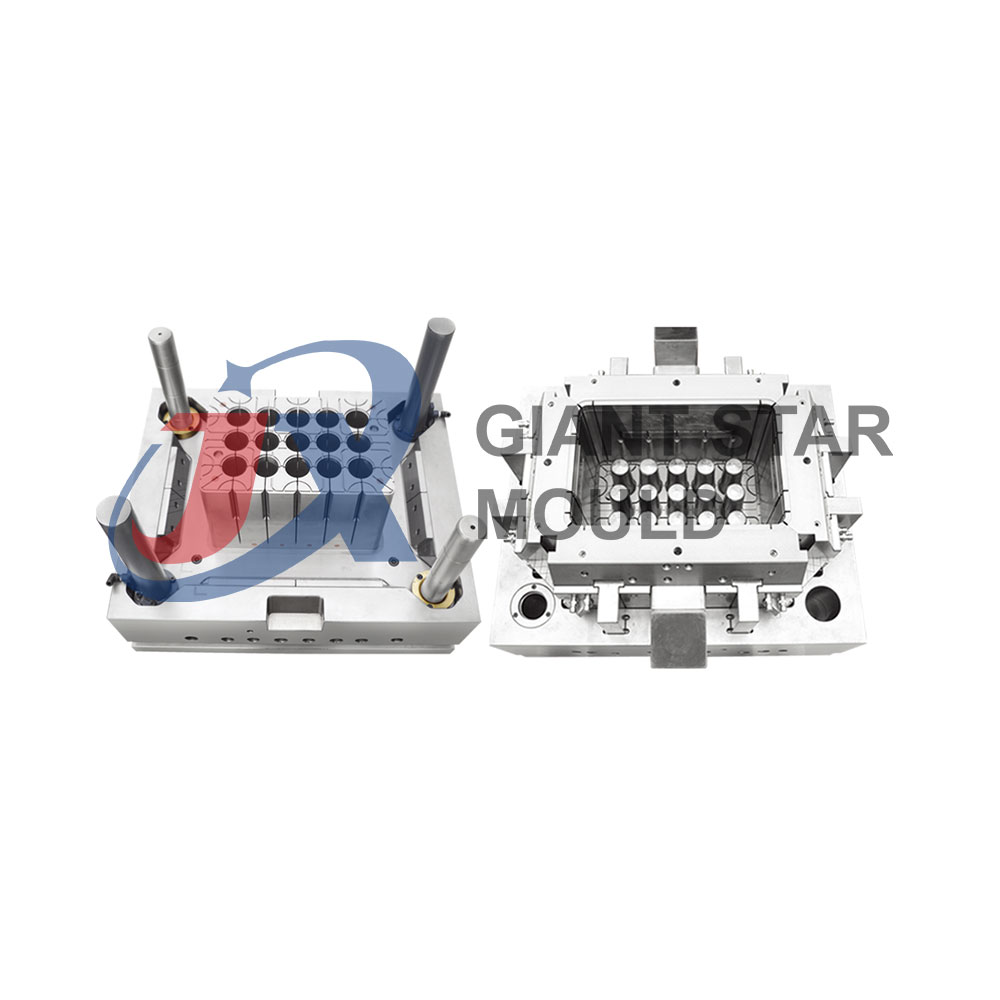

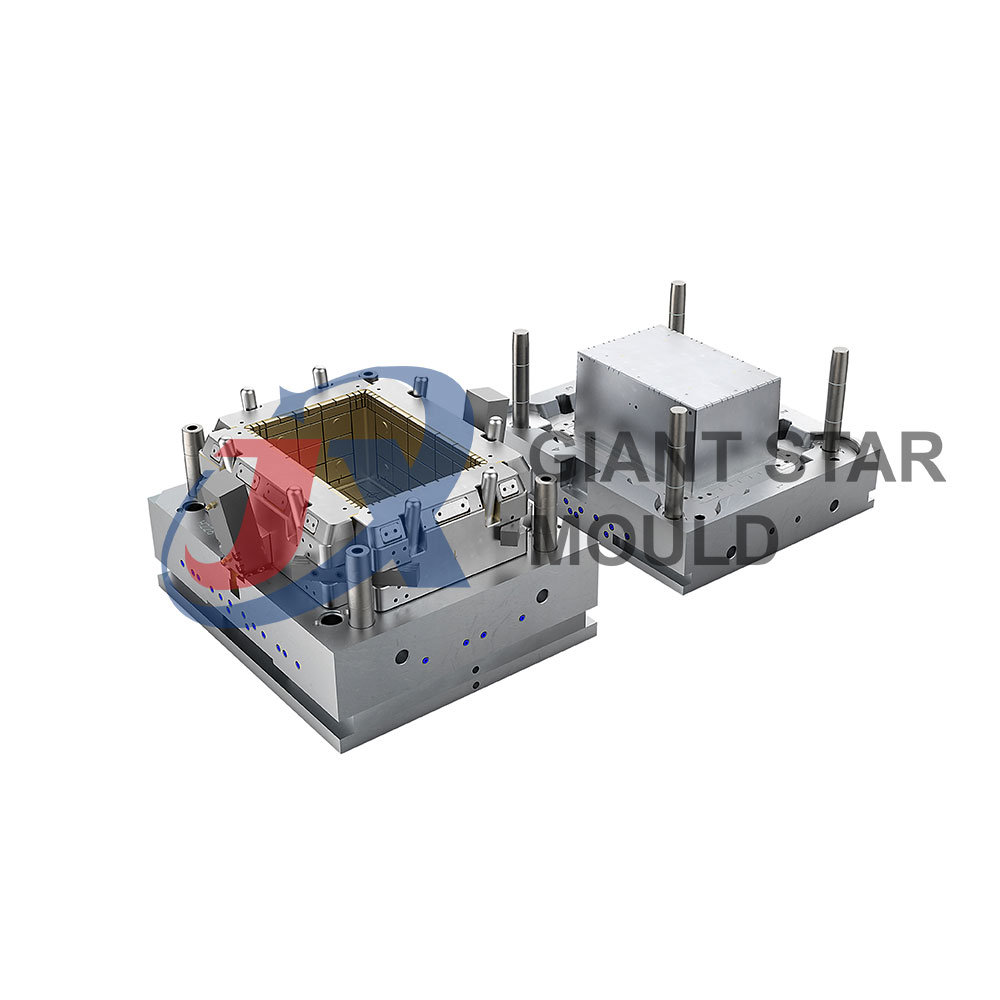

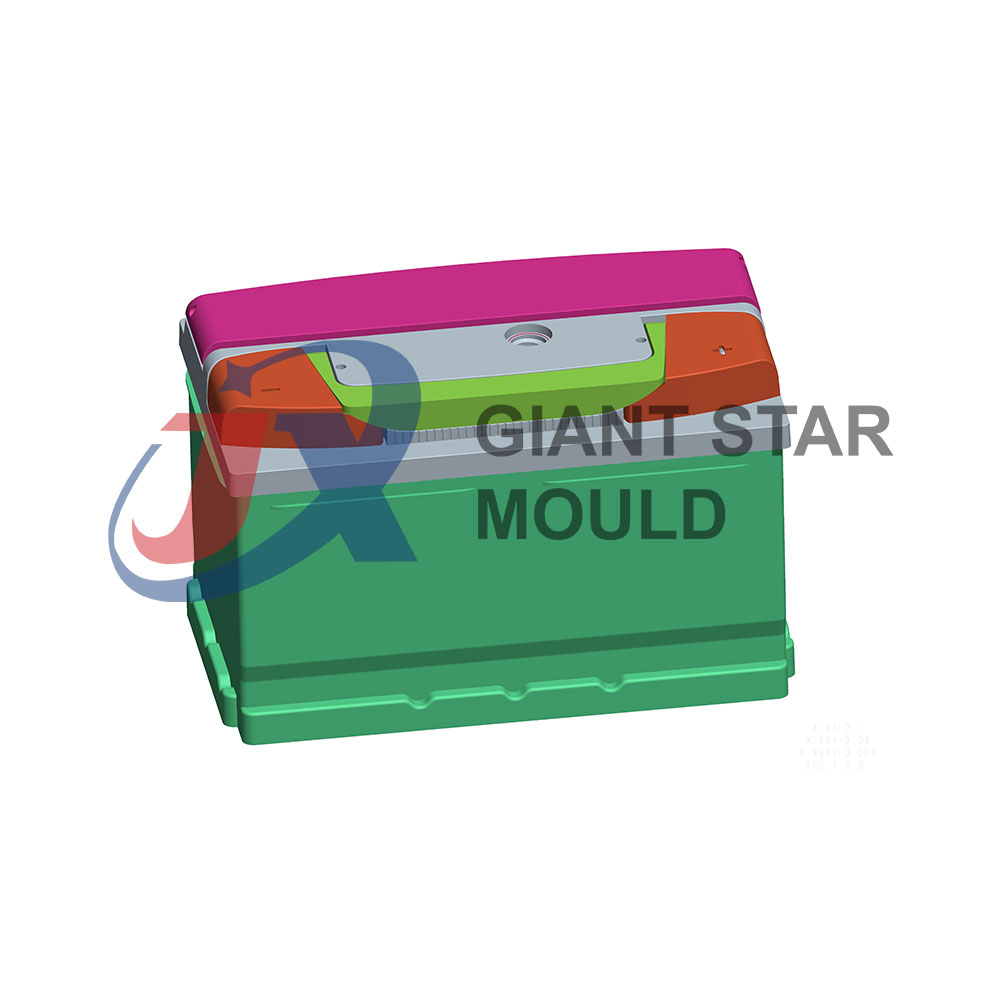

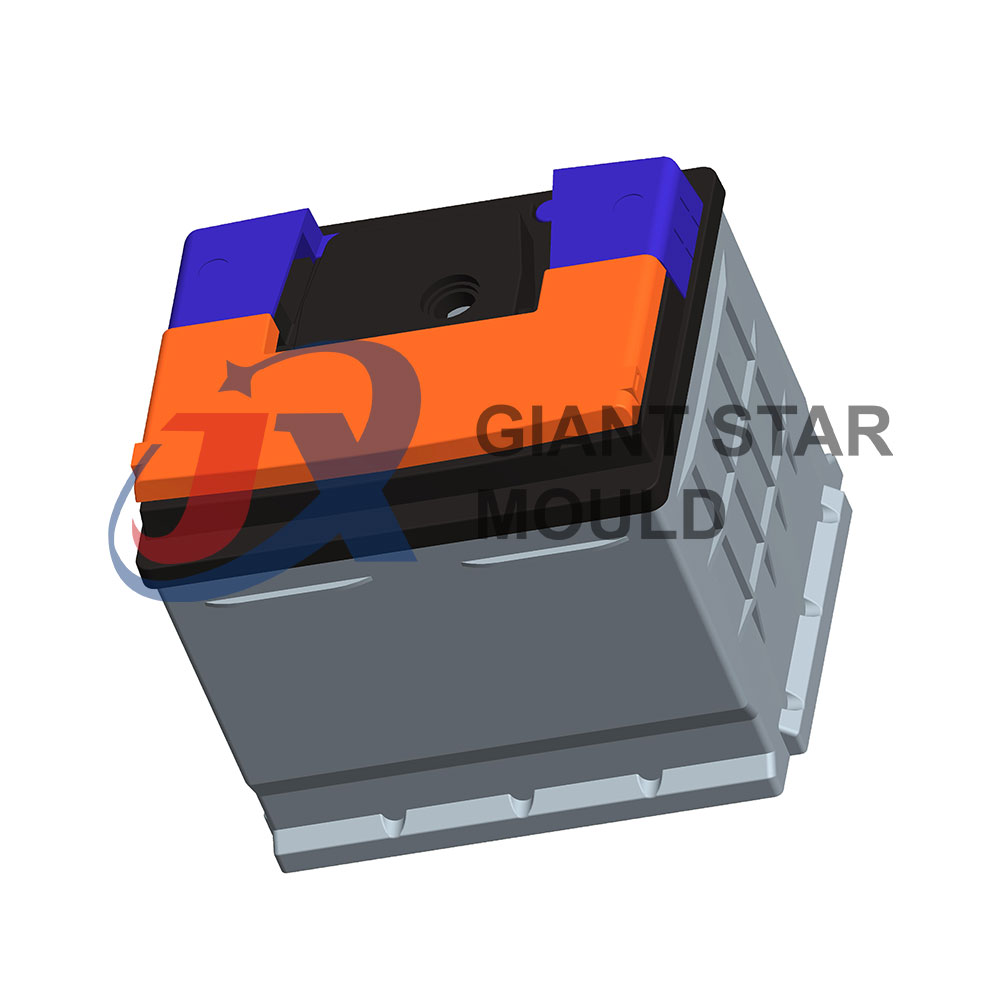

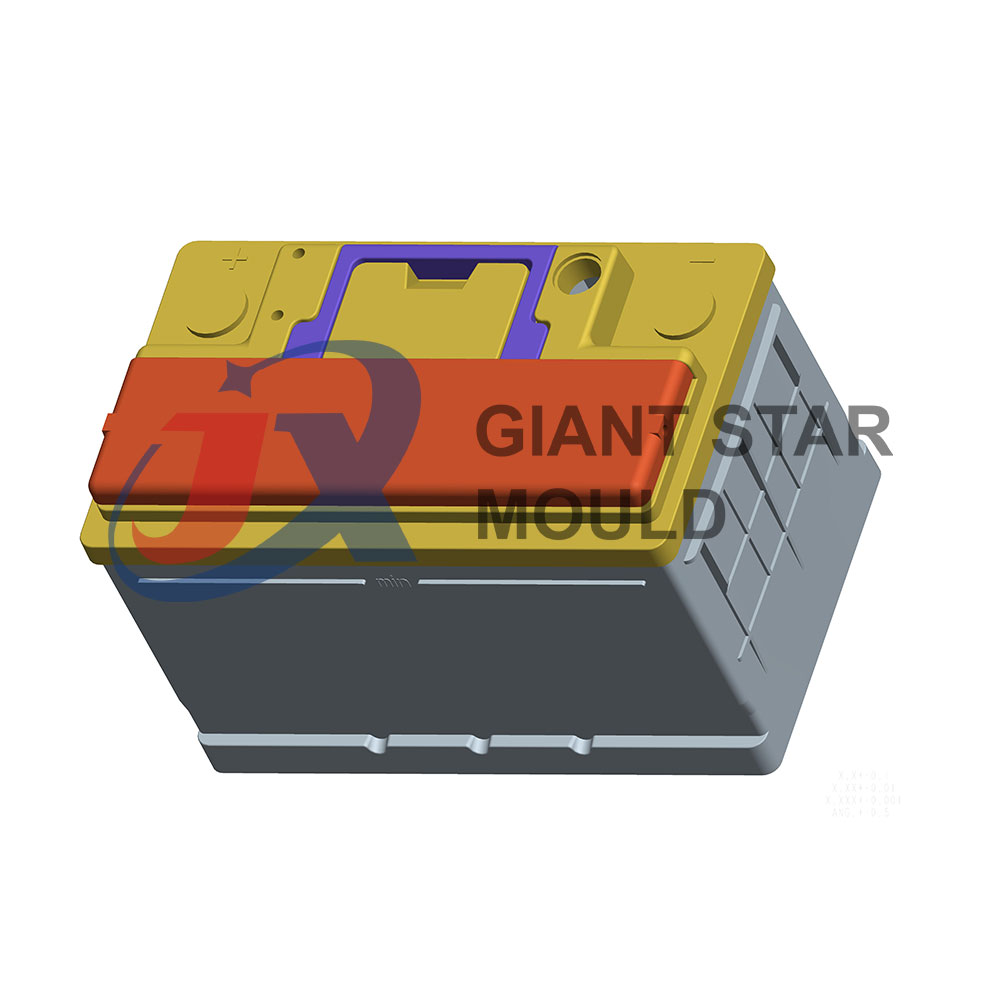

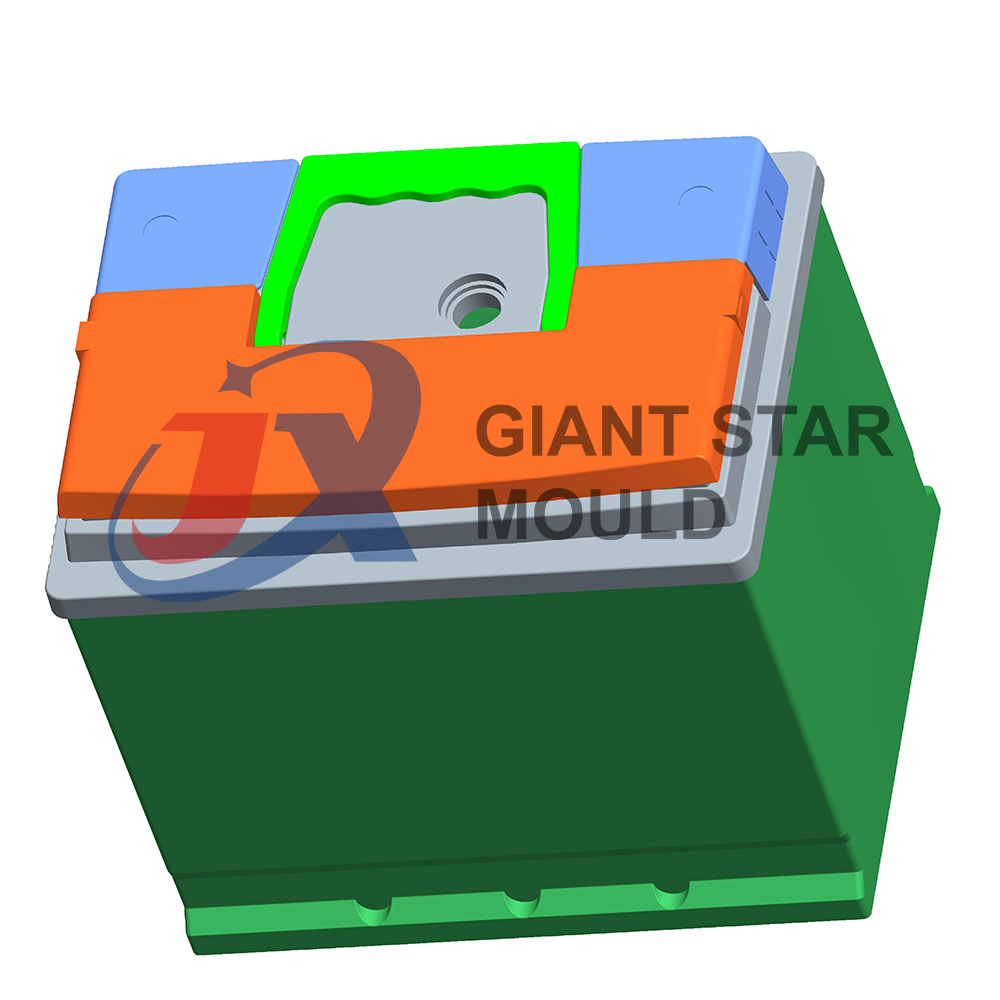

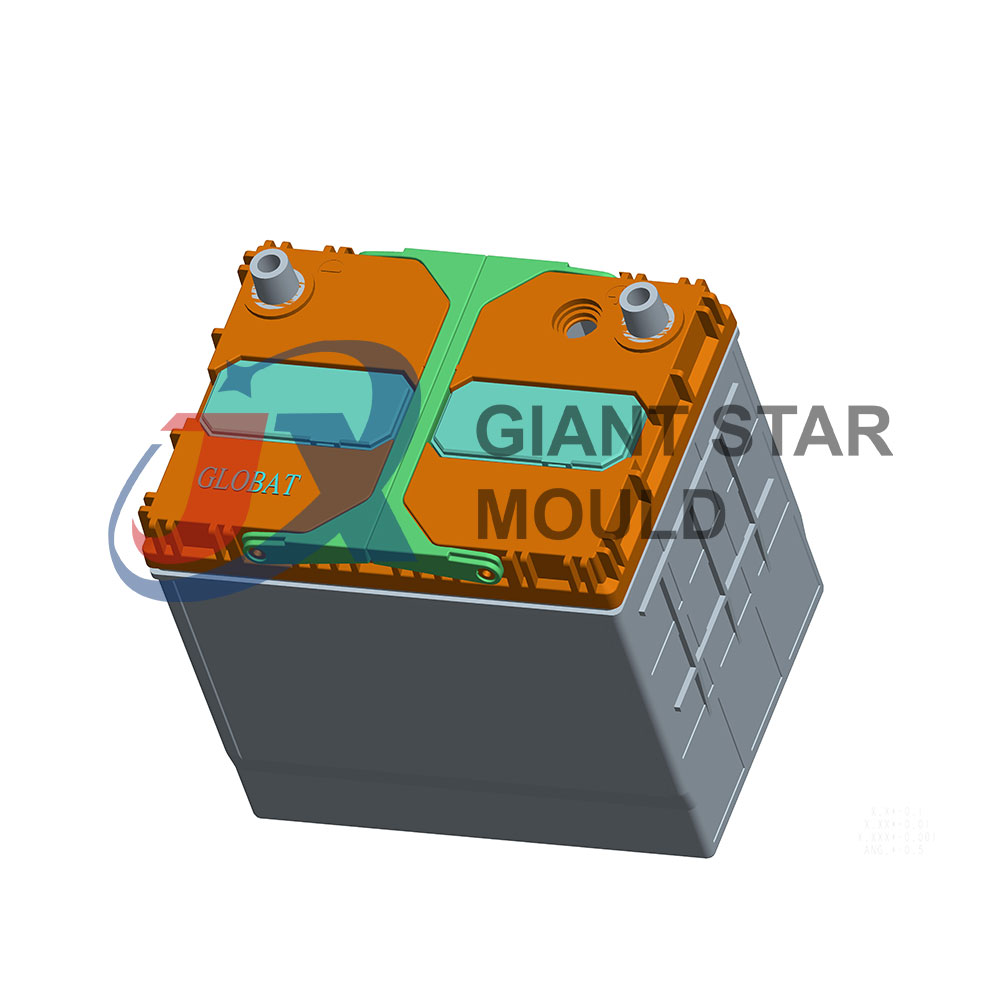

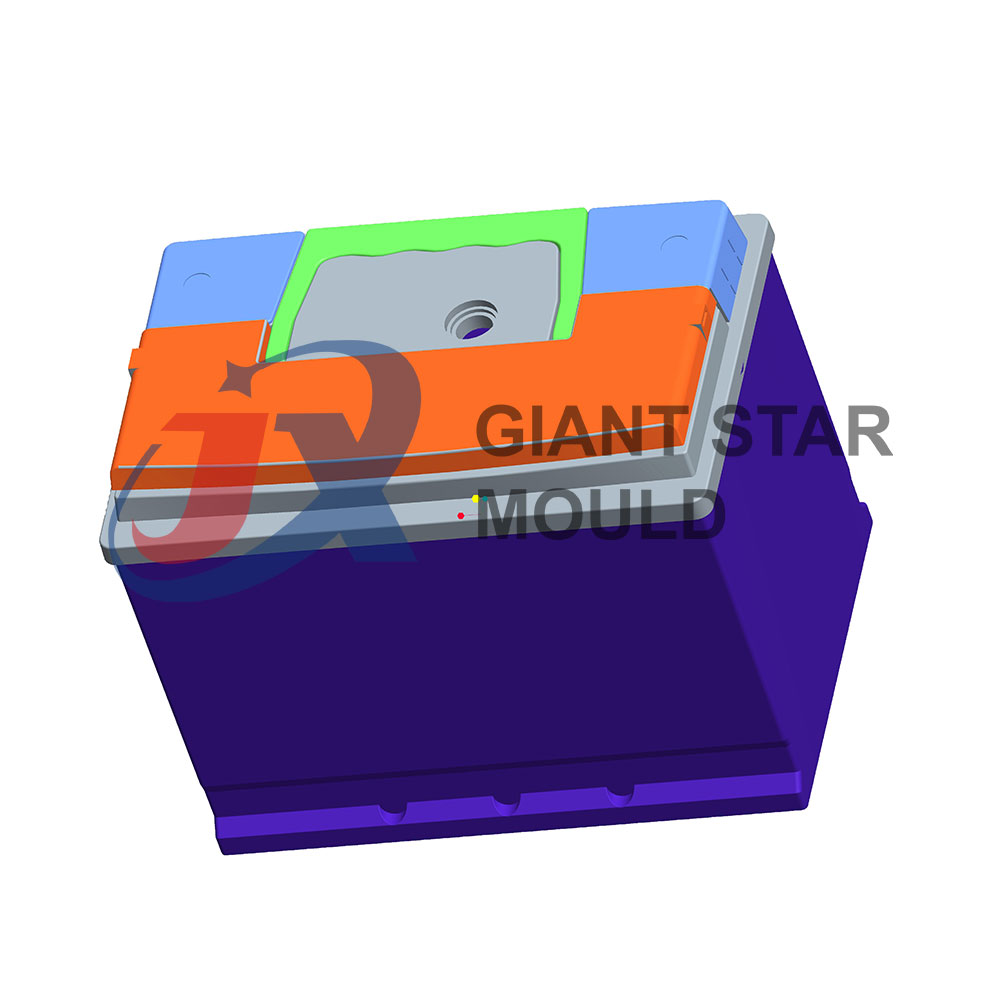

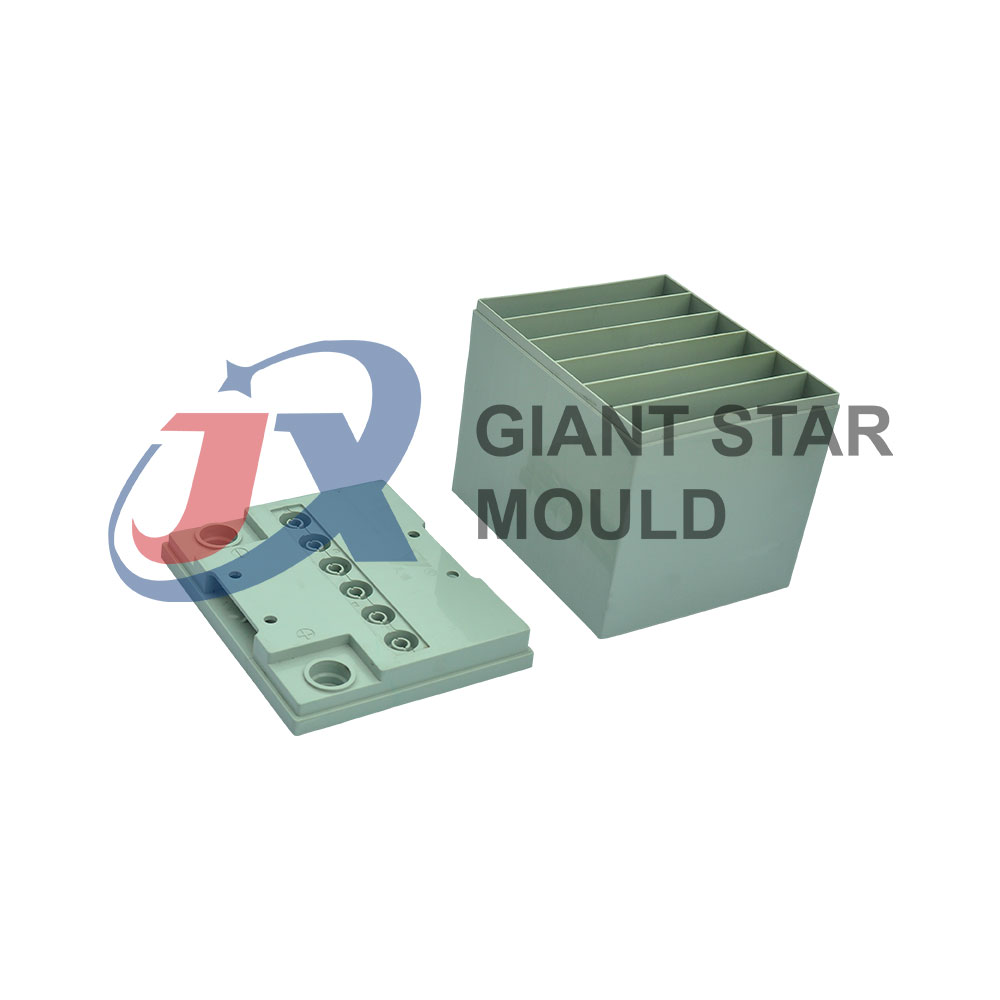

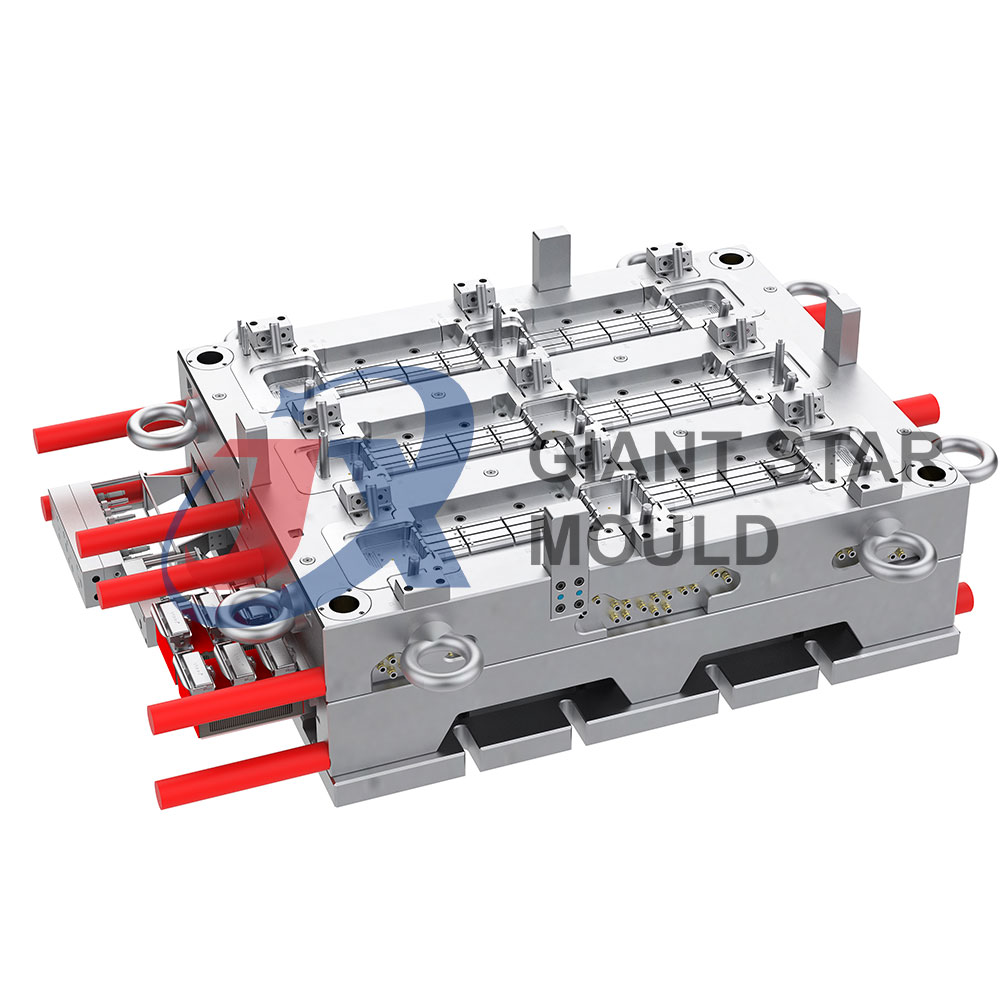

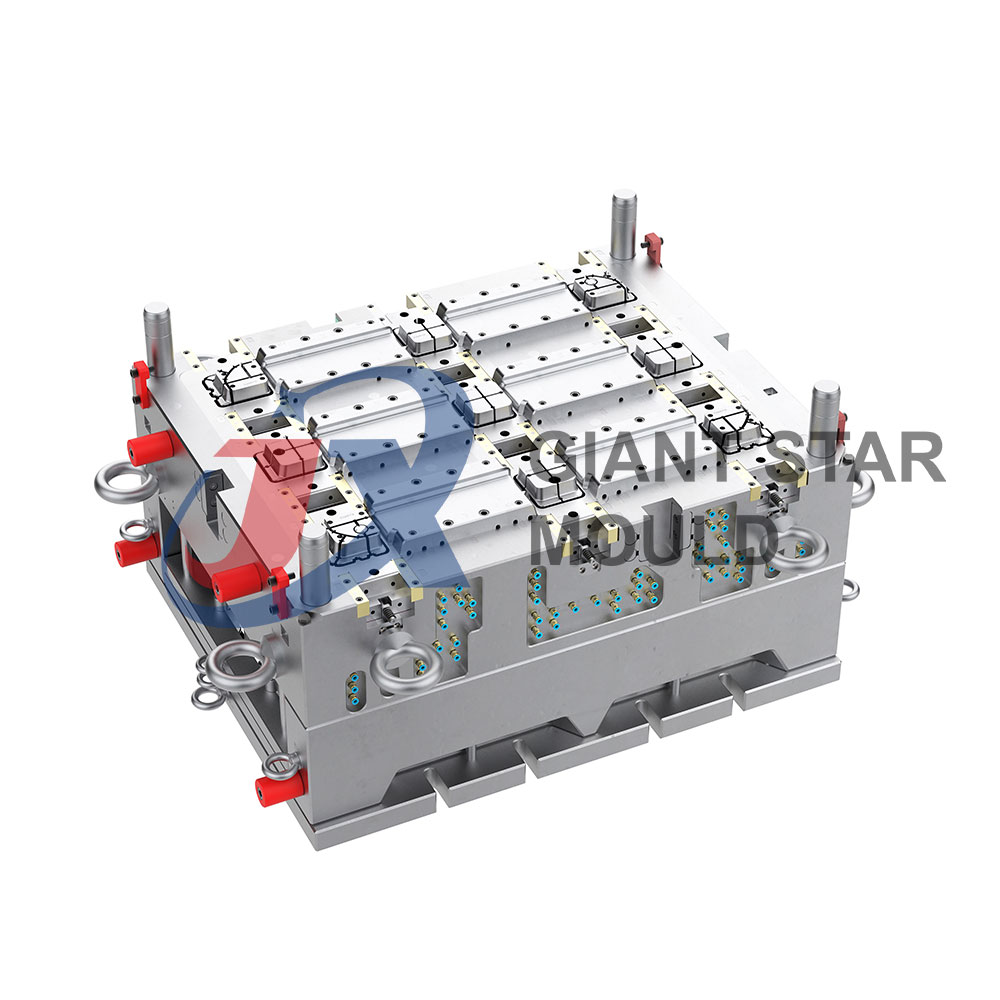

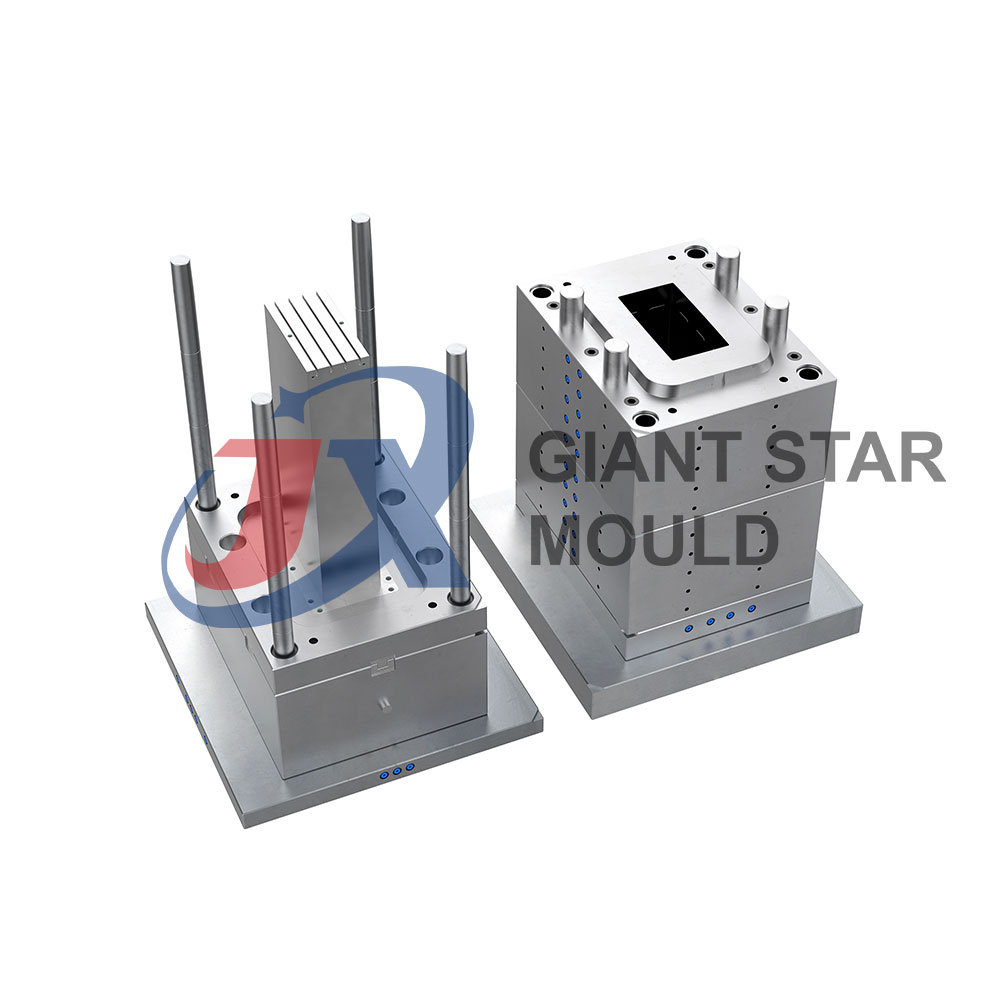

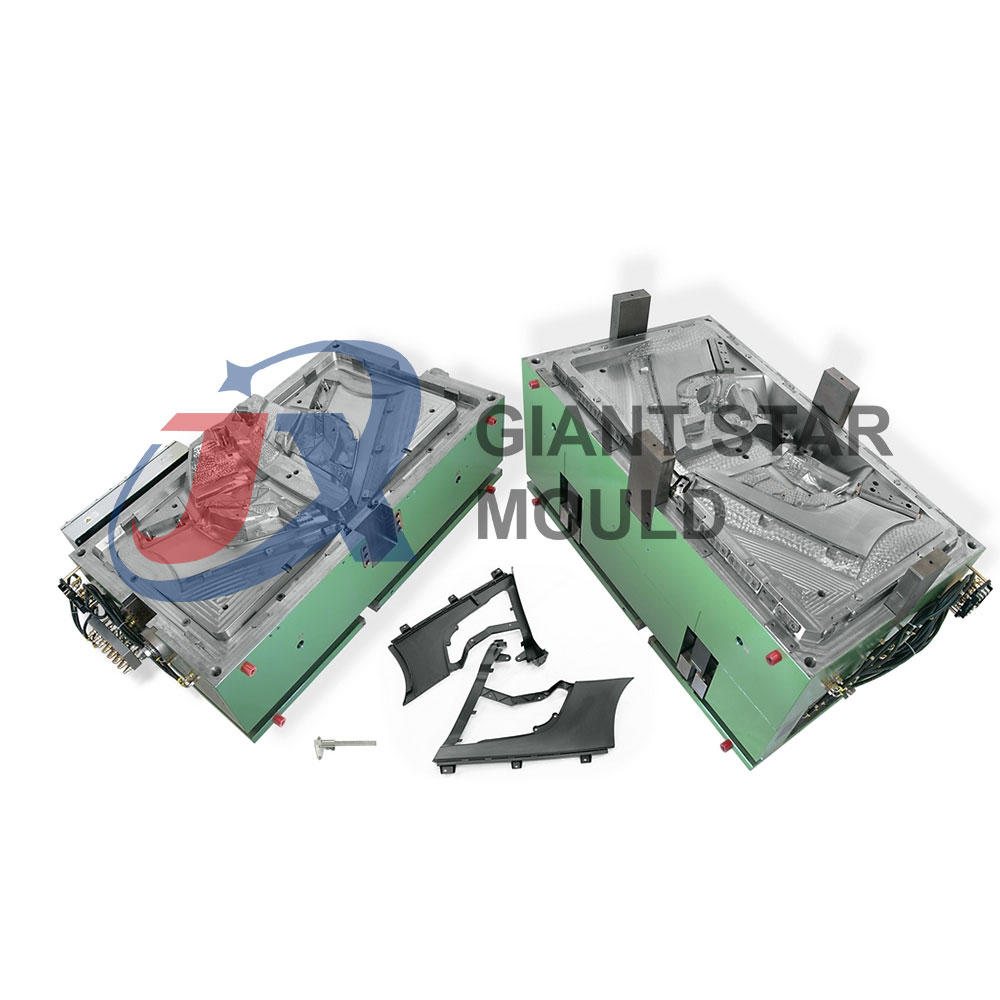

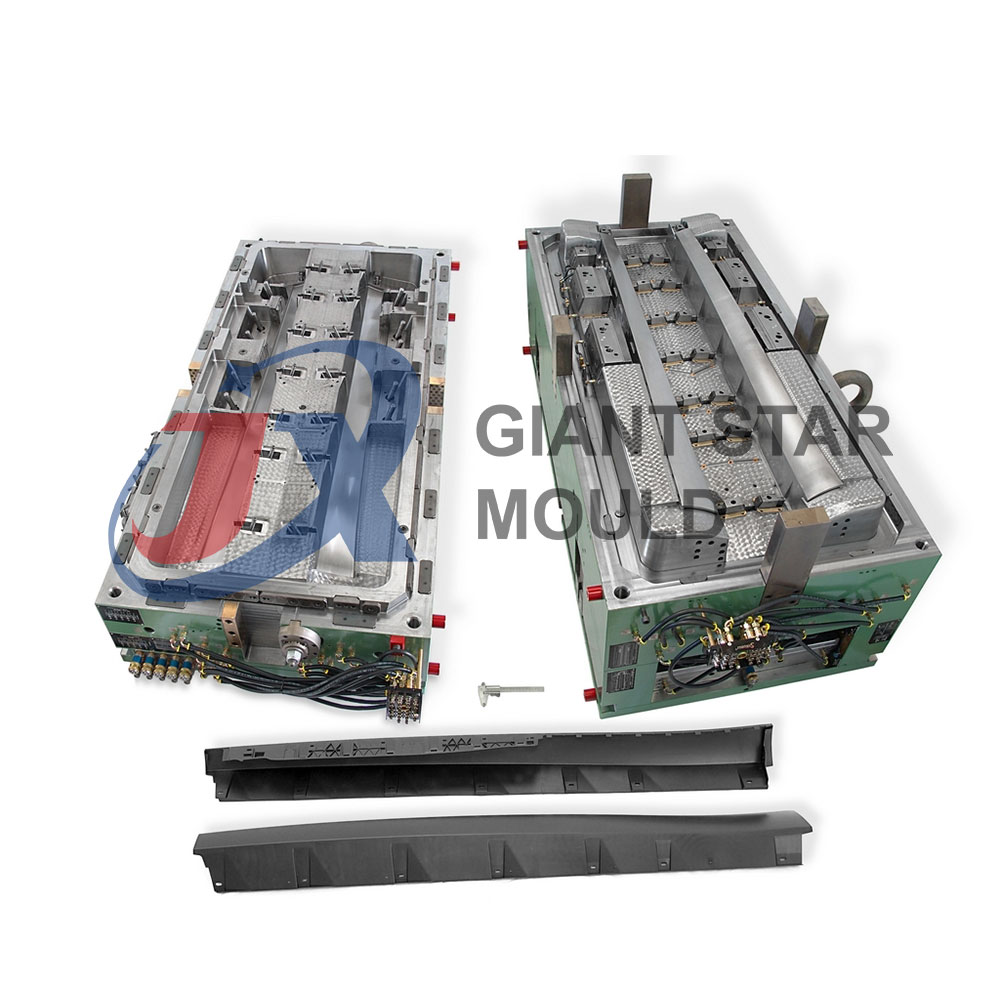

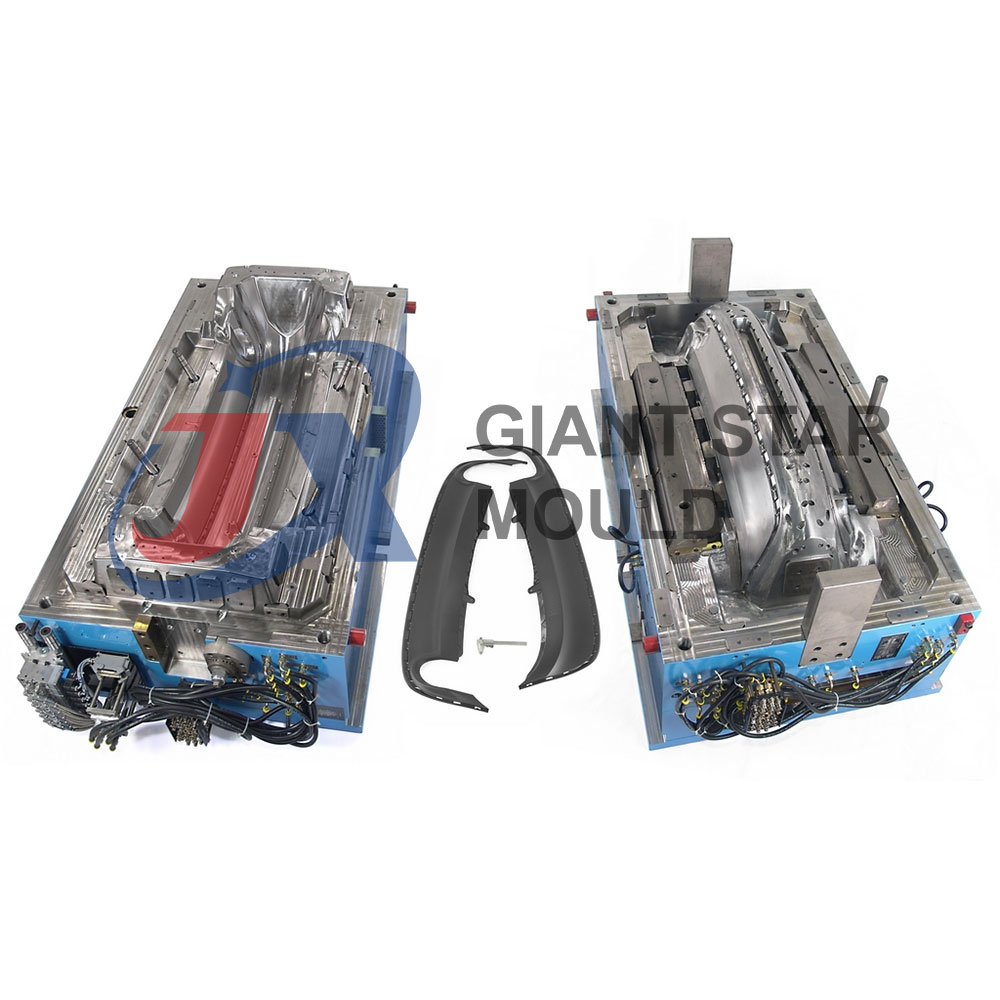

- Изготовление пресс-форм: Изготовить форму вокруг прототипа термоса. Коробка должна быть больше кувшина, чтобы оставить место для материала формы. Он также должен быть достаточно прочным, чтобы удерживать материал формы и не протекать.

- Приложение релиз-агента: Нанесите разделительный состав на поверхность прототипа термоса. Это предотвращает прилипание материала формы к прототипу, что облегчает его последующее удаление. Убедитесь, что разделительный состав совместим как с материалом прототипа, так и с материалом формы.

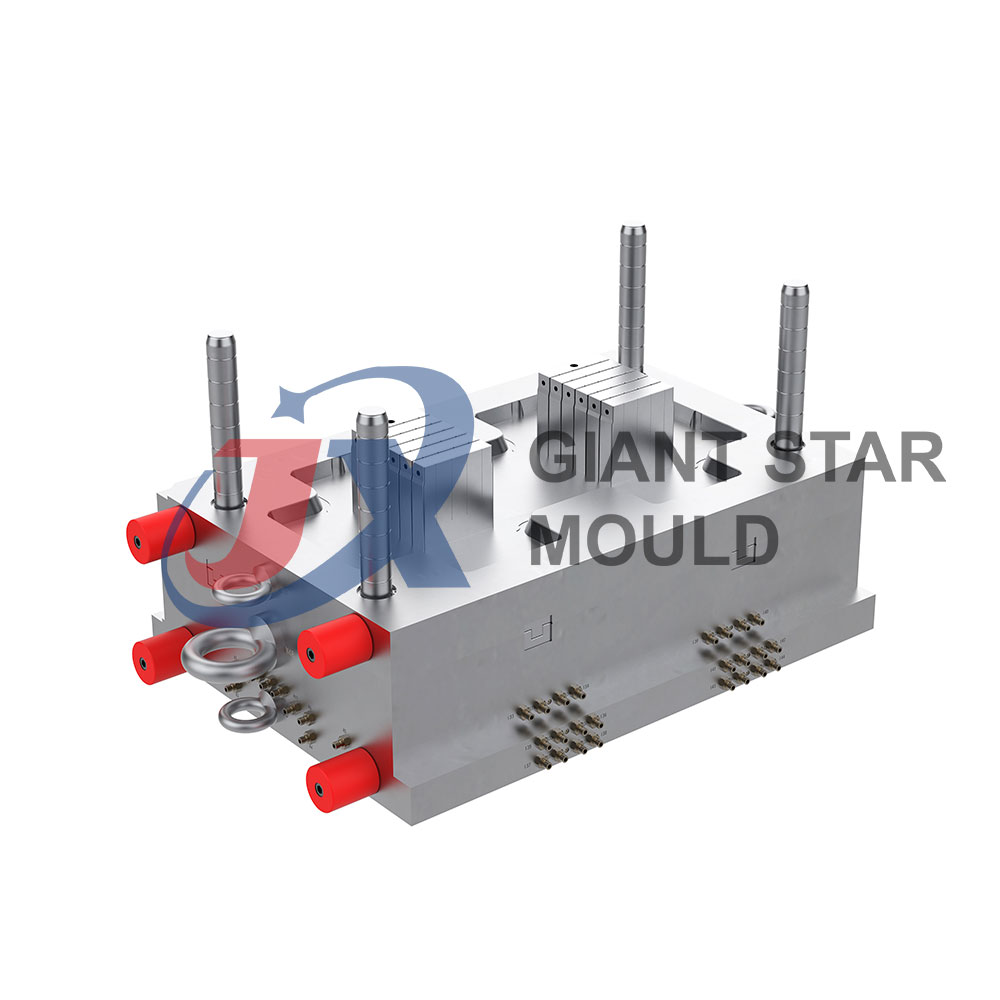

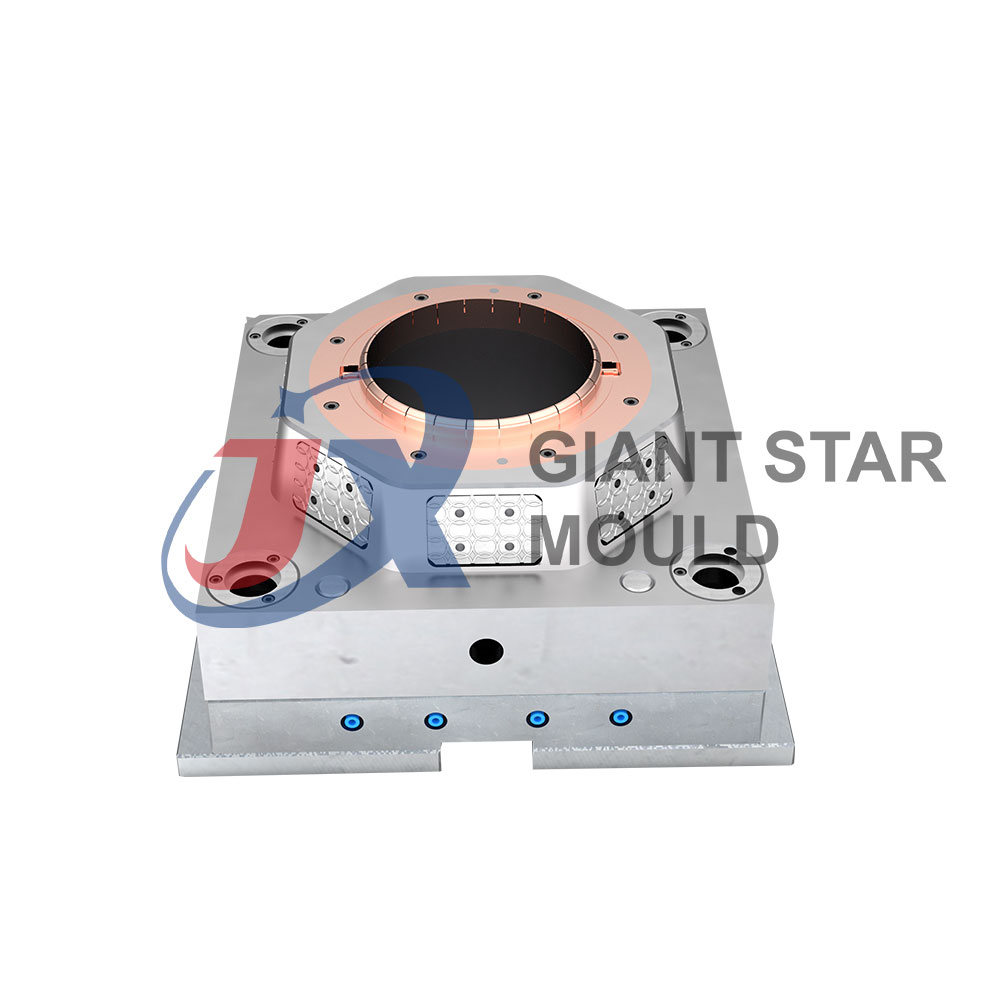

- Выбор материала пресс-формы: выберите подходящий материал для изготовления формы. Распространенные варианты включают силиконовый каучук, уретановый каучук или эпоксидную смолу. Учитывайте такие факторы, как гибкость формы, долговечность и простота использования.

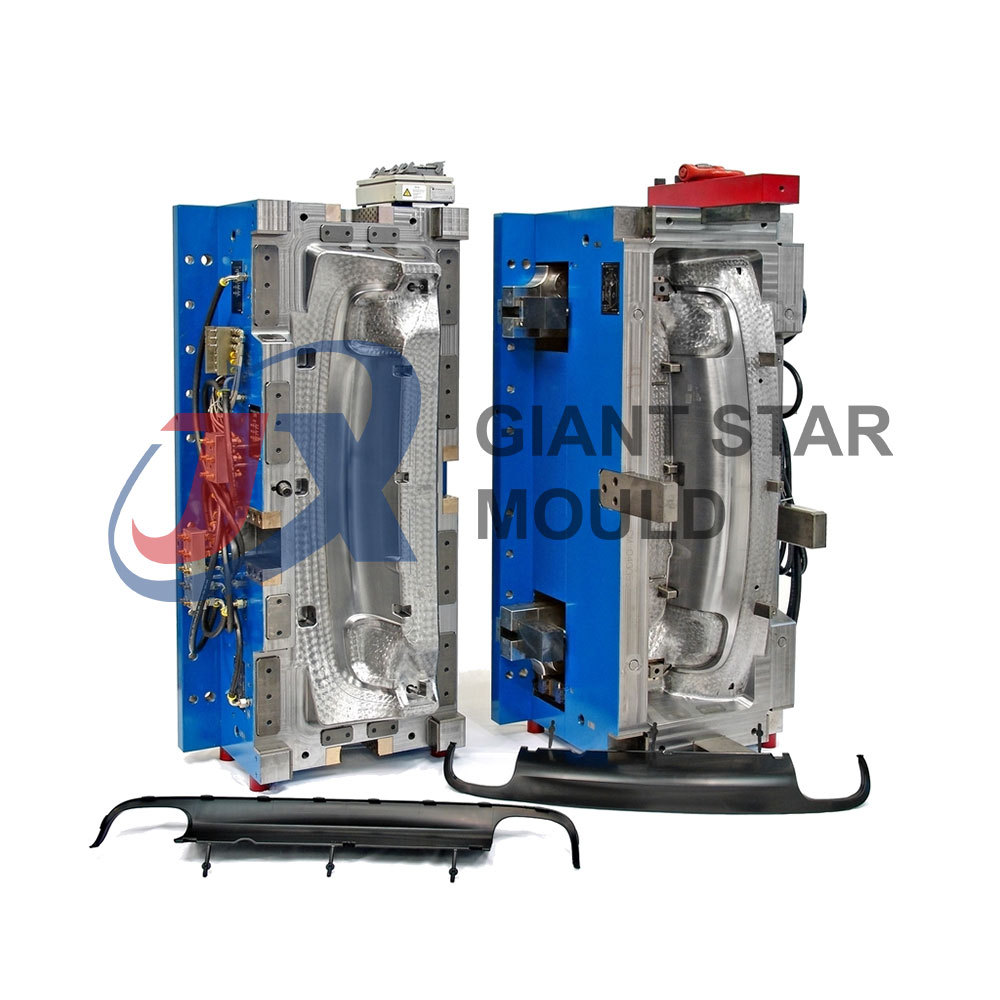

- Изготовление пресс-форм: Depending on the chosen mold material, follow the manufacturer's instructions for mixing and applying it. Here's a general overview:

- Резинка: Mix the silicone rubber base and catalyst according to the manufacturer's instructions. Pour or brush the silicone over the thermos jug prototype, making sure to cover it completely. Allow the silicone to cure according to the recommended time.

- Уретановая резина: Тщательно перемешайте компоненты уретанового каучука и вылейте их на прототип термоса. Убедитесь, что вся поверхность покрыта равномерно. Дайте уретановой резине полностью затвердеть.

- Эпоксидная смола: This is less common for making flexible molds but can be used for certain applications. Follow the manufacturer's instructions for mixing and applying the epoxy resin to the thermos jug prototype.

- Лечение: Дайте материалу формы полностью затвердеть. Это может занять несколько часов или дней, в зависимости от типа используемого материала и условий окружающей среды.

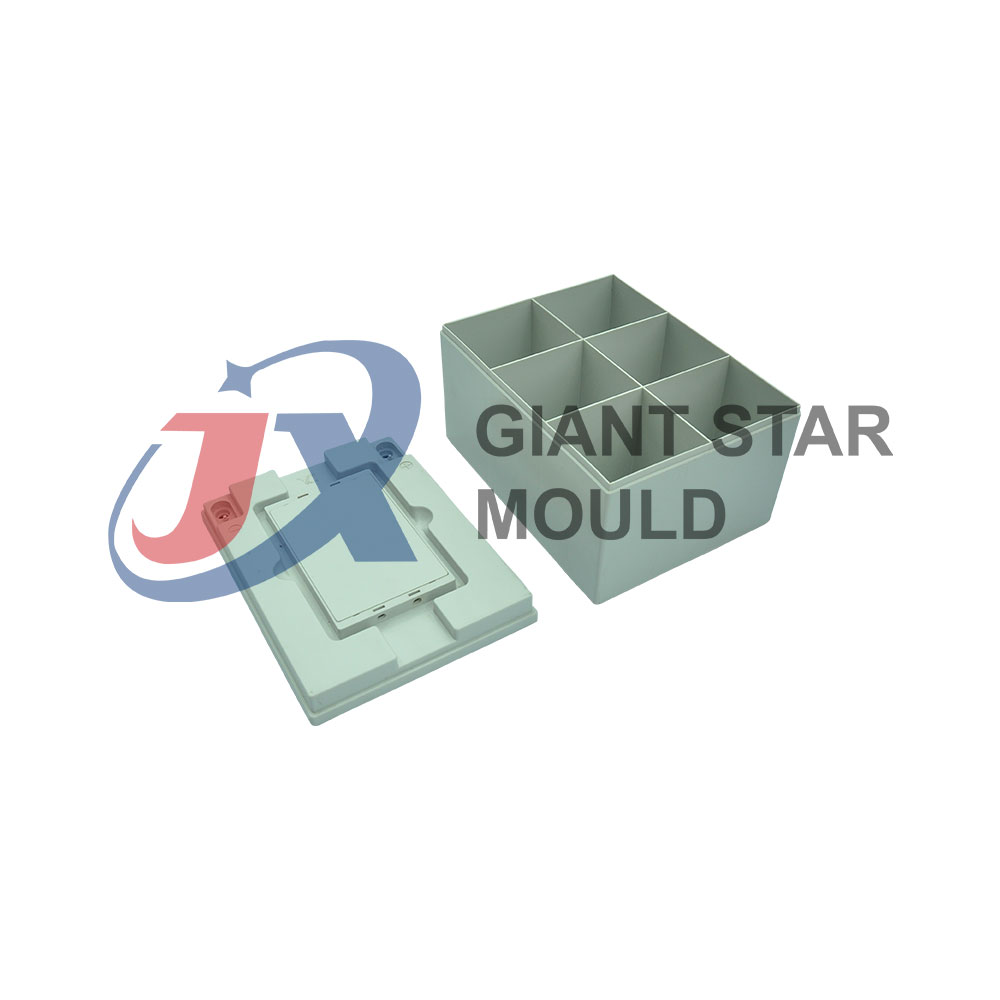

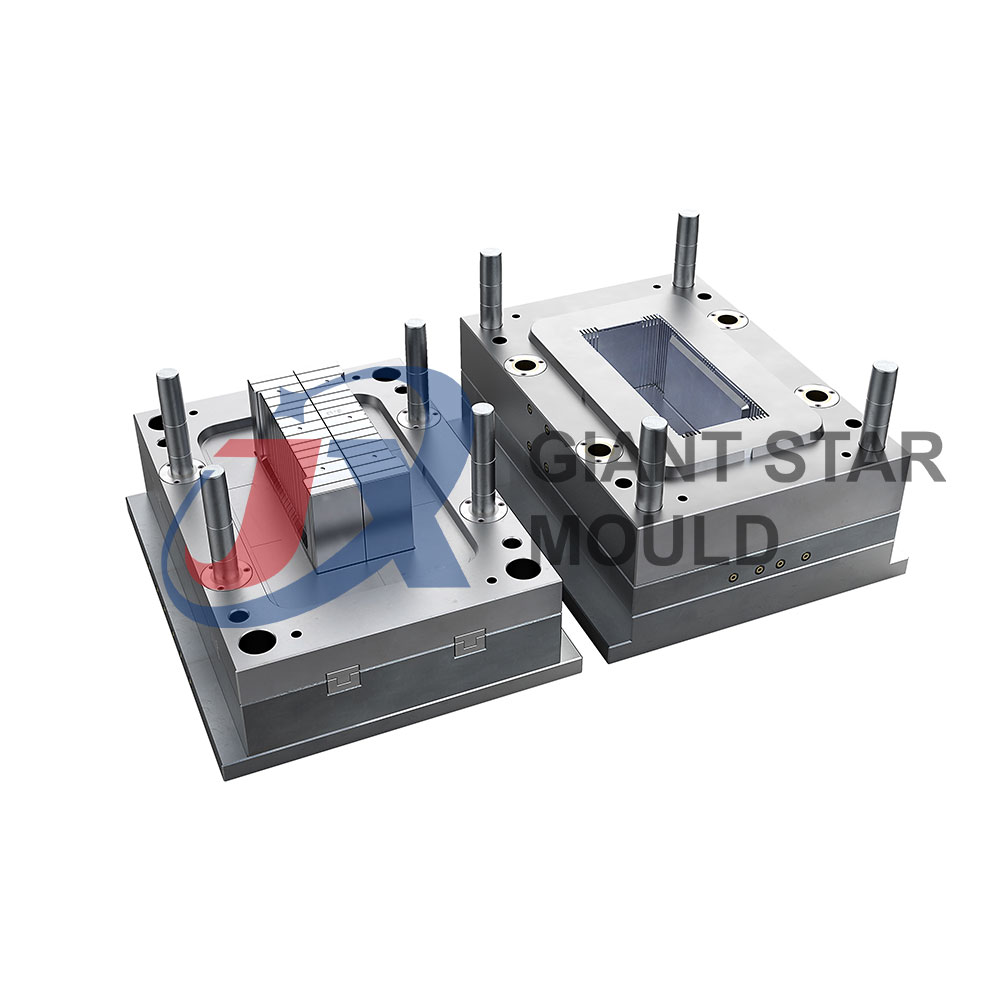

- Демонтаж: Как только материал формы затвердеет, осторожно снимите форму и отделите форму от прототипа термоса. Не торопитесь и будьте осторожны, чтобы не повредить форму или прототип.

- Отделка: Обрежьте лишний материал с формы и проверьте ее на наличие дефектов. Возможно, вам придется подправить или отремонтировать ее в зависимости от качества формы.

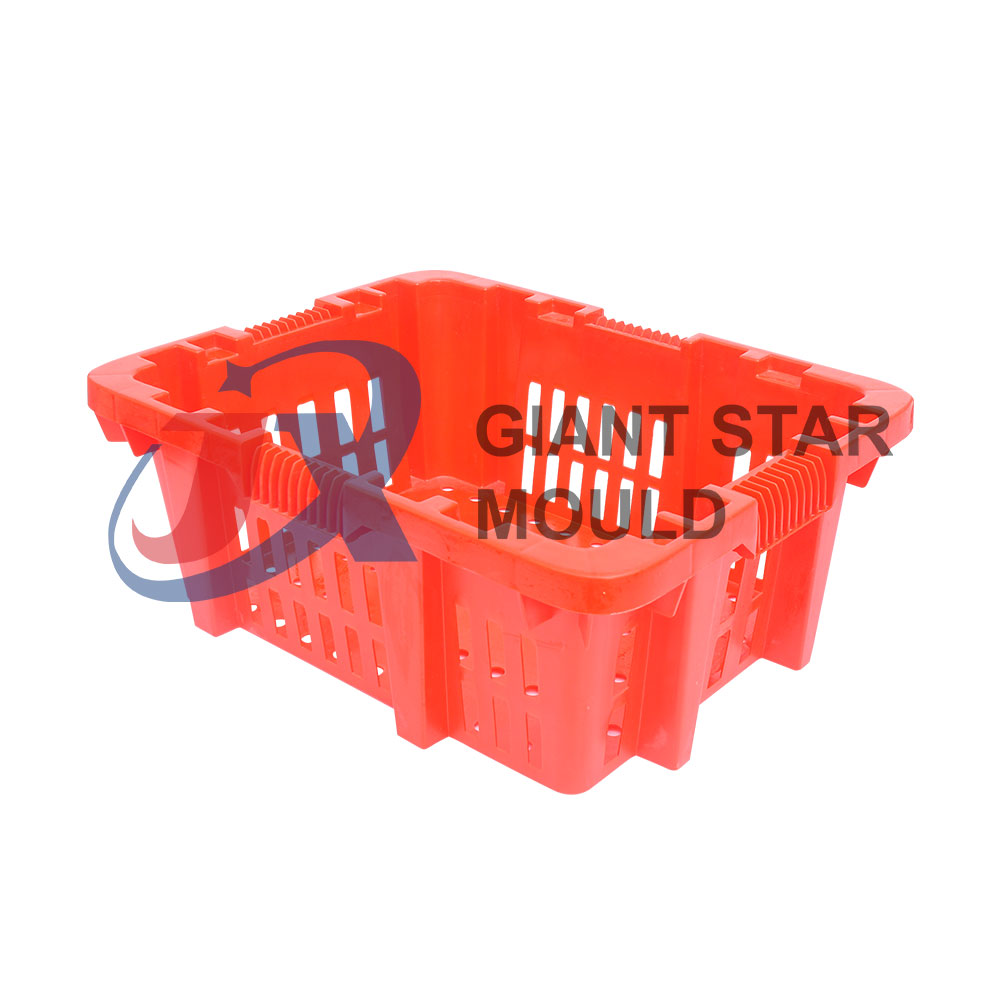

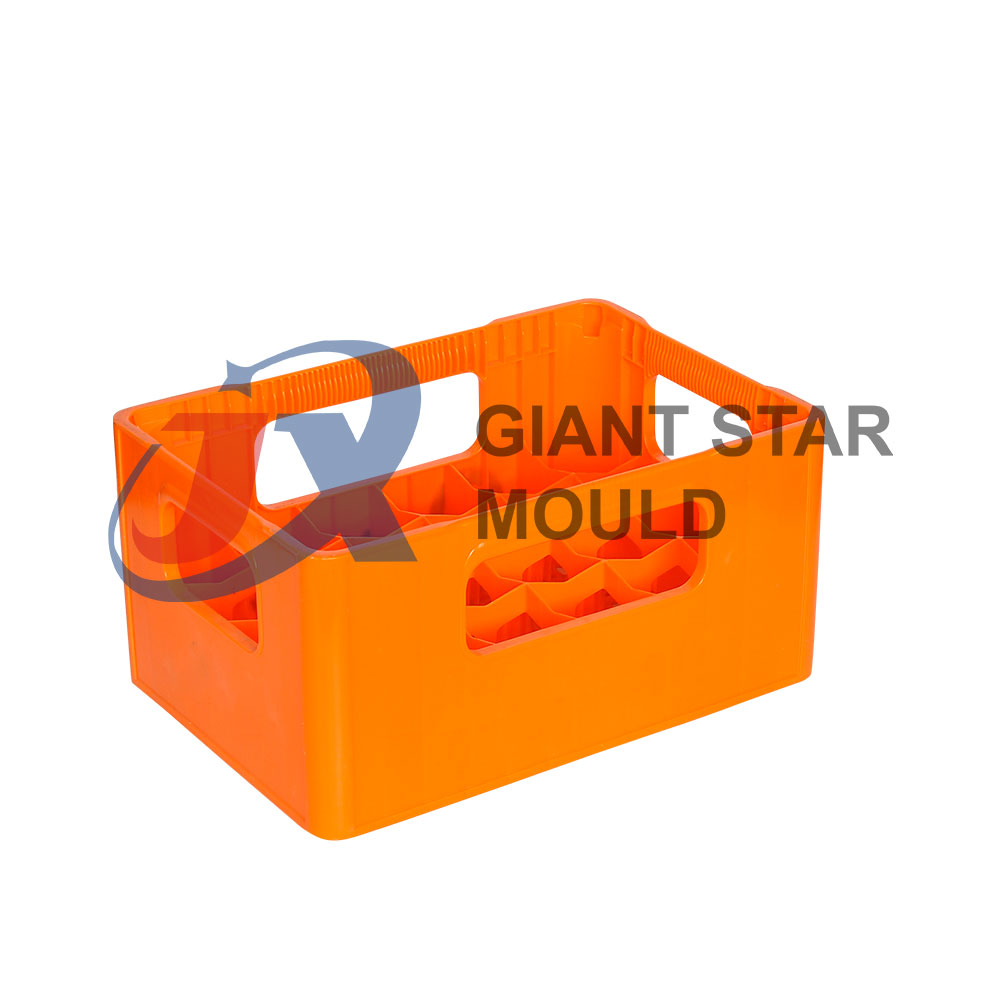

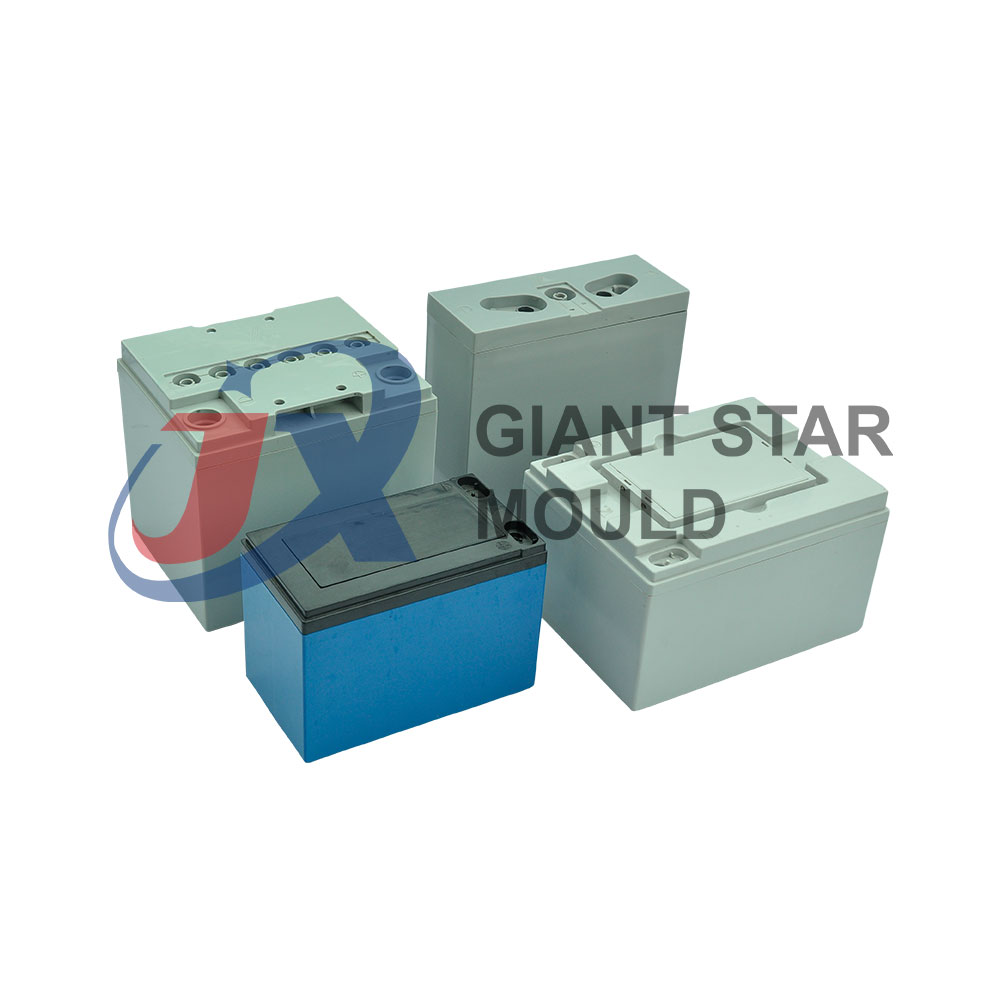

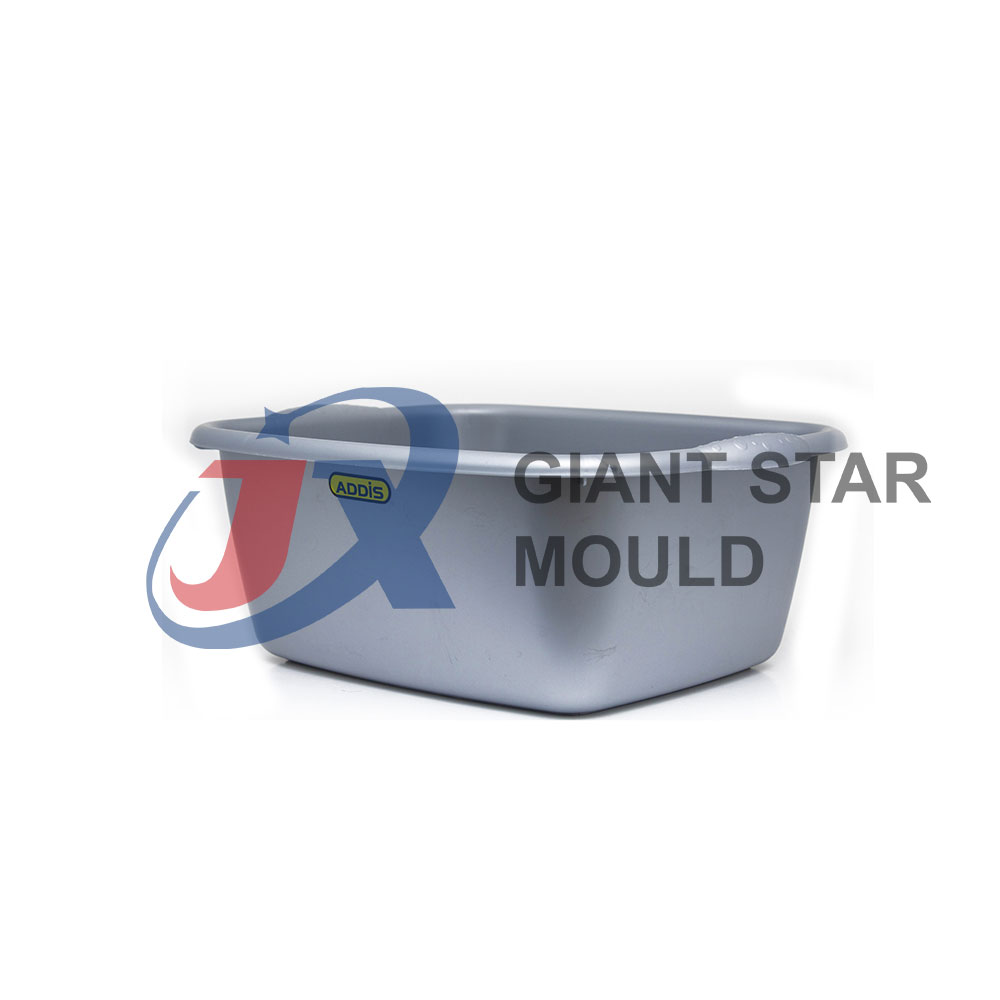

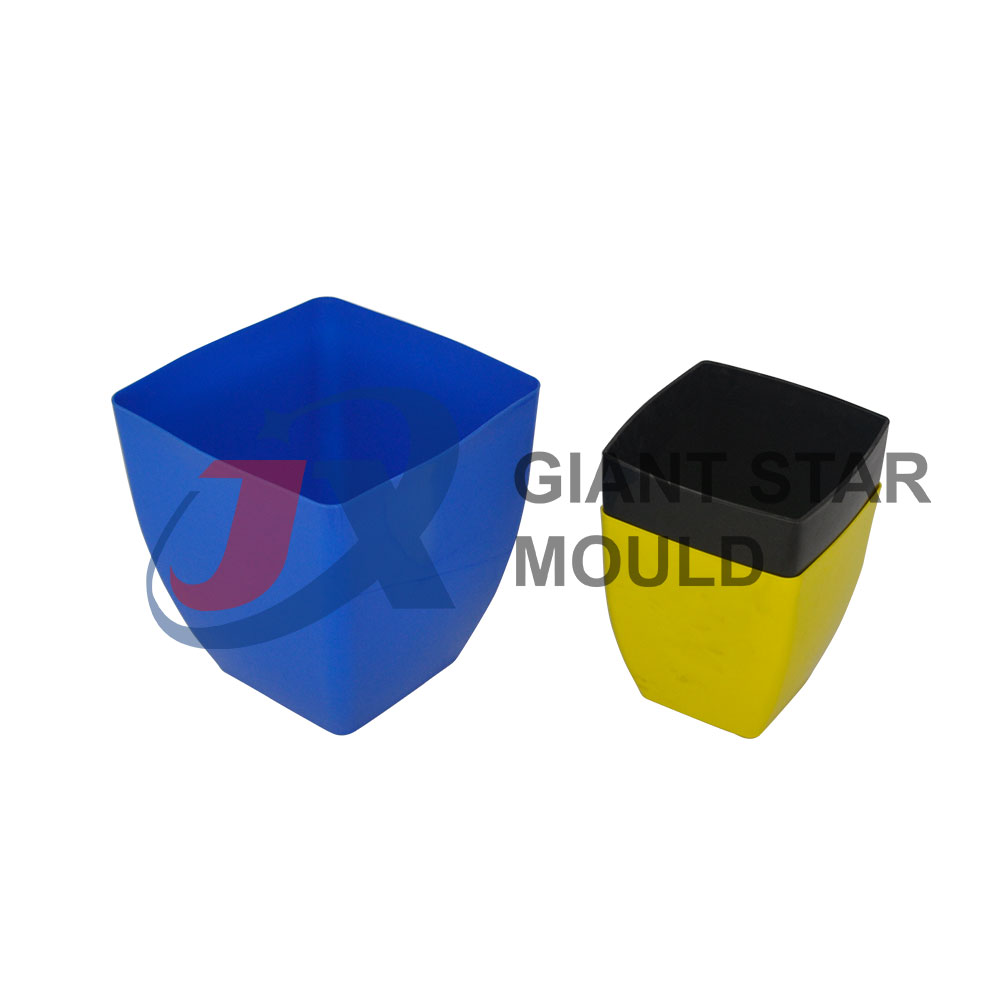

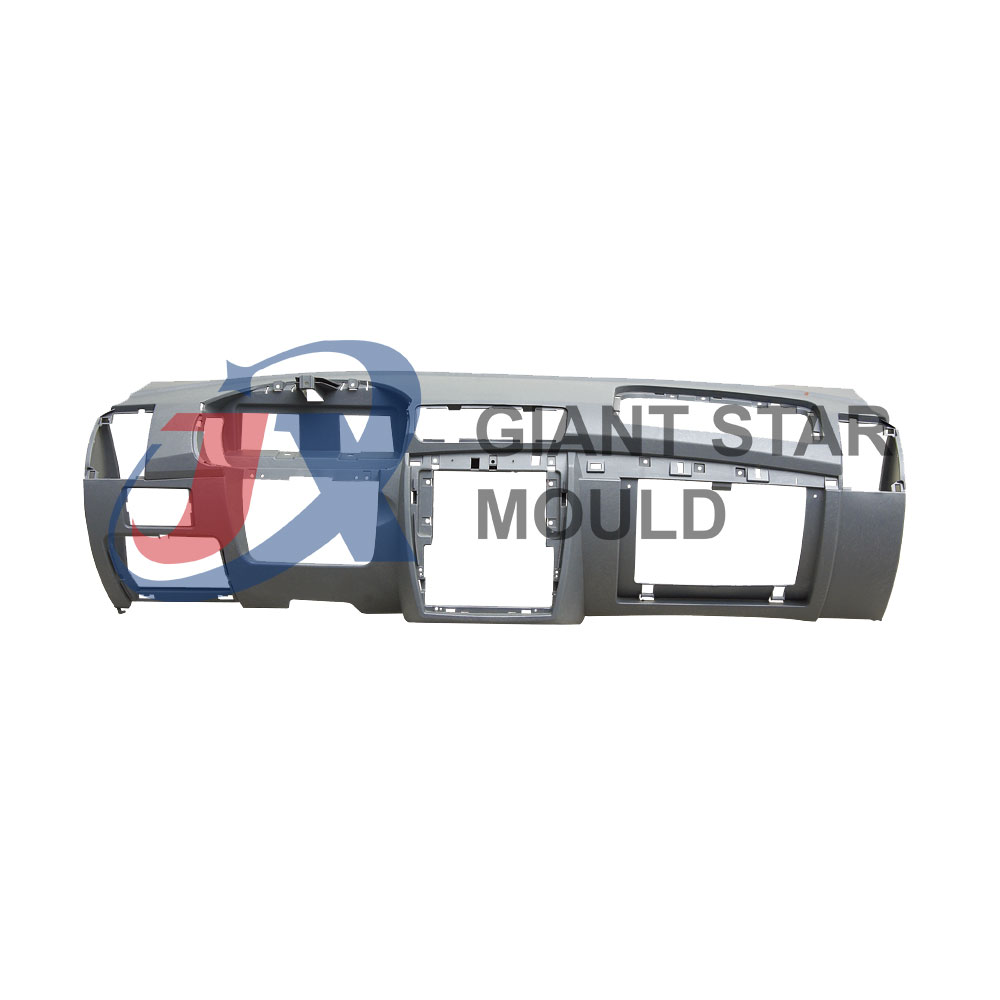

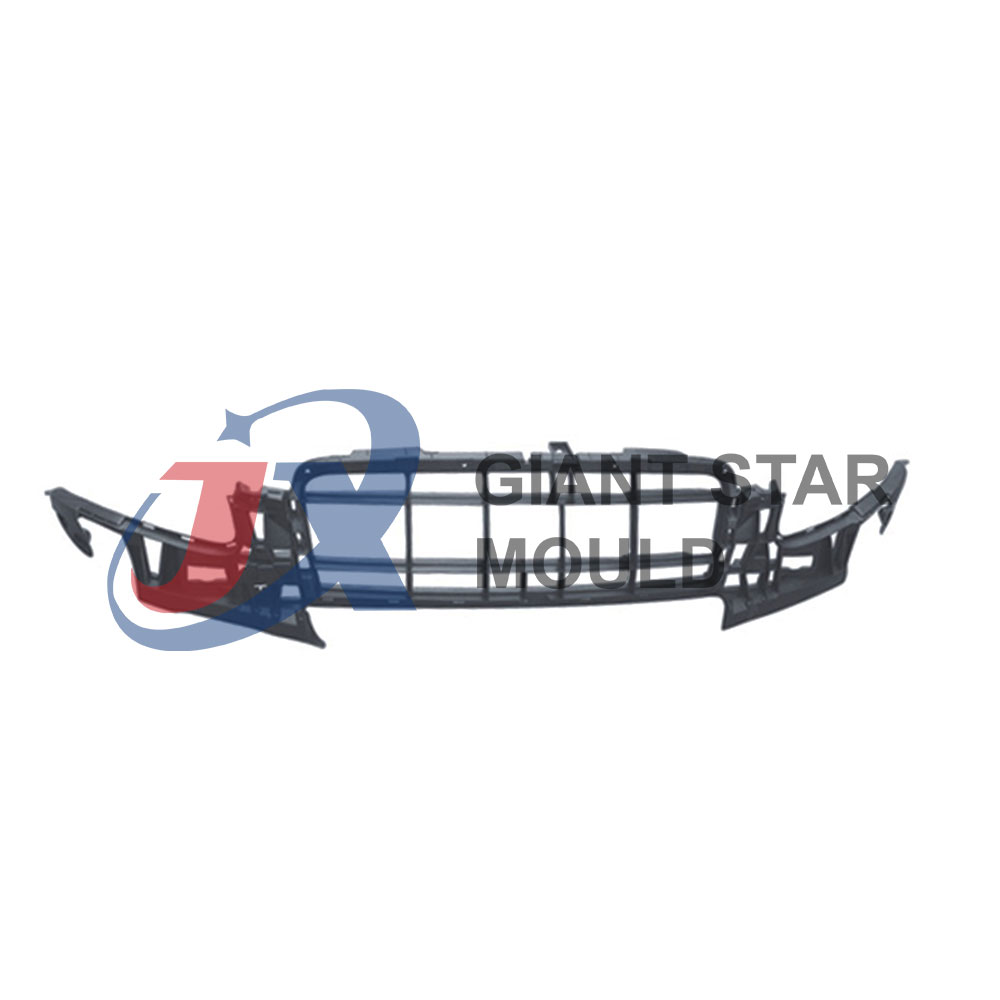

- Тестирование: Проверьте форму, отлив копию термоса из соответствующего материала (например, пластика, металла). Это поможет выявить любые проблемы с формой и позволит при необходимости внести коррективы.

- Завершение: Once you're satisfied with the mold, it's ready for use in producing thermos jugs. Store it properly to ensure its longevity and reusability.